En esencia, la evaporación por haz de electrones es un proceso de alta precisión que utiliza un haz enfocado de electrones de alta energía para calentar y vaporizar un material fuente dentro de una cámara de vacío. Este vapor luego viaja hacia arriba y se condensa sobre un sustrato más frío, formando una película delgada excepcionalmente pura y uniforme. El proceso permite la deposición de materiales con puntos de fusión muy altos, lo que representa una ventaja significativa sobre otros métodos.

La evaporación por haz de electrones no se trata solo de calentar un material; se trata de entregar una cantidad masiva de energía con precisión quirúrgica. Este enfoque dirigido le permite vaporizar materiales que de otro modo serían difíciles, lo que da como resultado películas delgadas de pureza y calidad superiores.

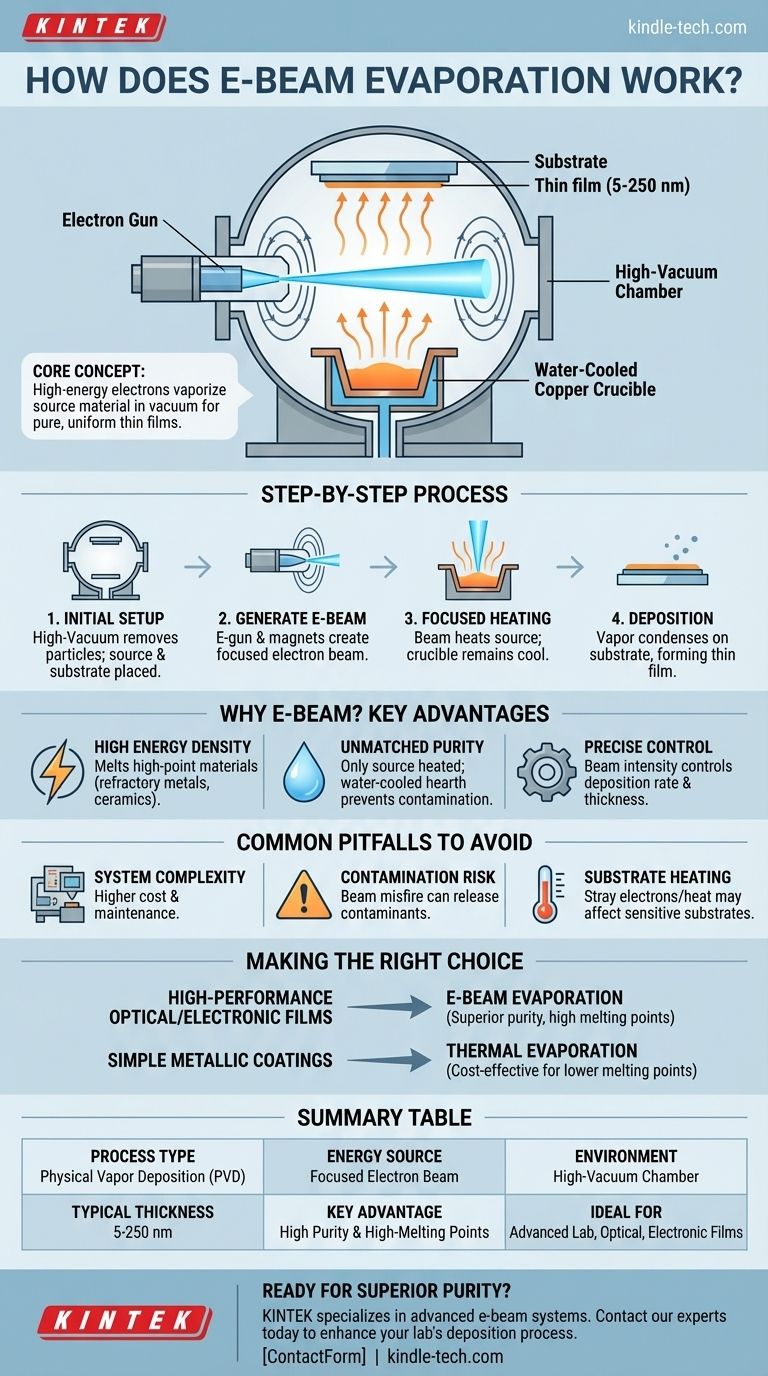

El proceso de evaporación por haz de electrones, paso a paso

Para comprender cómo esta técnica logra resultados de tan alta calidad, es mejor desglosarla en sus etapas principales. Cada paso se controla cuidadosamente para garantizar que la película final cumpla con las especificaciones exactas.

La configuración inicial

Todo el proceso ocurre dentro de una cámara de alto vacío. Este vacío es fundamental porque elimina las partículas atmosféricas, lo que permite que el material evaporado viaje directamente al sustrato sin colisiones ni contaminación.

Dentro de la cámara, el material fuente (el material a depositar) se coloca en un crisol o crisol de cobre refrigerado por agua. El sustrato (el objeto a recubrir) se coloca directamente encima de esta fuente.

Generación del haz de electrones

Un cañón de electrones especializado genera un haz de electrones y los acelera a un alto nivel de energía. Se utilizan campos magnéticos para enfocar y dirigir con precisión este haz, dirigiéndolo para que incida en la superficie del material fuente en el crisol.

Calentamiento y evaporación enfocados

Cuando el haz de electrones de alta energía golpea el material fuente, transfiere su energía cinética casi instantáneamente, generando un calor intenso y localizado. Esto permite que la superficie del material alcance su punto de evaporación muy rápidamente.

Debido a que la energía se entrega directamente al material, el crisol circundante permanece frío, una característica clave posible gracias al crisol refrigerado por agua. El material se convierte en vapor, que luego se eleva de la fuente.

Deposición y formación de películas

Los átomos o moléculas evaporados viajan en línea recta a través del vacío hasta que alcanzan el sustrato más frío. Al entrar en contacto, se condensan y se unen a la superficie del sustrato, construyendo gradualmente una película delgada.

Este proceso crea películas que suelen tener entre 5 y 250 nanómetros de espesor, alterando las propiedades ópticas, eléctricas o físicas del sustrato sin cambiar su forma fundamental.

¿Por qué el haz de electrones? Ventajas clave sobre los métodos tradicionales

La evaporación por haz de electrones es un tipo de deposición física de vapor (PVD), pero ofrece ventajas distintas sobre el método más simple de evaporación térmica (o resistiva), donde un material se calienta haciendo pasar una corriente a través de su recipiente.

Alta densidad de energía

La evaporación por haz de electrones puede ofrecer una concentración de energía mucho mayor que los métodos térmicos. Esto le permite fundir y vaporizar materiales con puntos de fusión extremadamente altos, como metales refractarios y cerámicas, que son imposibles de depositar con una barca de resistencia estándar.

Pureza de película inigualable

En la evaporación térmica, toda la barca o bobina que contiene el material se calienta, lo que puede hacer que el propio recipiente libere gases o contamine la película. Con el haz de electrones, solo se calienta el material fuente, mientras que el crisol refrigerado por agua permanece frío. Esto reduce drásticamente la contaminación y produce películas de muy alta pureza.

Control preciso sobre la tasa de deposición

La intensidad del haz de electrones se puede controlar con alta precisión. Esto brinda a los operadores un control preciso sobre la tasa de evaporación, lo que a su vez permite una gestión precisa del espesor y la uniformidad de la película final.

Errores comunes a evitar

Aunque es potente, el proceso de haz de electrones tiene complejidades y compensaciones que son fundamentales para comprender para una implementación exitosa.

Complejidad del sistema

Los sistemas de haz de electrones son significativamente más complejos que sus contrapartes térmicas. Requieren fuentes de alimentación de alto voltaje, sofisticados sistemas de dirección magnética y una tecnología de vacío más robusta, lo que conlleva mayores costos de inversión inicial y mantenimiento.

Potencial de contaminación

Si bien el proceso produce películas de alta pureza, un control inadecuado del haz puede ser una fuente de problemas. Si el haz de electrones golpea accidentalmente la pared del crisol u otros componentes, puede liberar contaminantes que degradan la calidad de la película.

Calentamiento del sustrato

Aunque la energía está enfocada, algunos electrones extraviados y calor radiante pueden llegar al sustrato. Para sustratos sensibles al calor, esto puede ser un problema significativo, que requiere un monitoreo cuidadoso del proceso y, potencialmente, sistemas de enfriamiento del sustrato.

Tomar la decisión correcta para su objetivo

La selección del método de deposición correcto depende completamente de sus requisitos de material y objetivos de rendimiento.

- Si su objetivo principal son películas ópticas o electrónicas de alto rendimiento: La evaporación por haz de electrones es la opción superior para depositar materiales de alto punto de fusión o dieléctricos donde la pureza es primordial.

- Si su objetivo principal son recubrimientos metálicos simples con menores necesidades de pureza: La evaporación térmica tradicional suele ser una solución más directa y rentable para materiales con puntos de fusión más bajos.

En última instancia, comprender esta diferencia fundamental en la entrega de energía es clave para seleccionar la herramienta adecuada para sus requisitos específicos de material y rendimiento.

Tabla resumen:

| Aspecto clave | Detalles de la evaporación por haz de electrones |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Fuente de energía | Haz enfocado de electrones de alta energía |

| Entorno | Cámara de alto vacío |

| Espesor típico de la película | 5 a 250 nanómetros |

| Ventaja clave | Deposita materiales de alto punto de fusión con pureza superior |

| Ideal para | Recubrimientos ópticos de alto rendimiento, películas electrónicas |

¿Listo para lograr una pureza superior de películas delgadas para su laboratorio?

La evaporación por haz de electrones es el estándar de oro para depositar materiales de alto punto de fusión como metales refractarios y cerámicas con pureza y control excepcionales. Si su investigación o producción exige películas ópticas o electrónicas de alto rendimiento, el equipo adecuado es fundamental.

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de evaporación por haz de electrones, para satisfacer las necesidades precisas de los laboratorios modernos. Nuestra experiencia puede ayudarlo a seleccionar la solución perfecta para sus requisitos de material y rendimiento.

Contacte a nuestros expertos hoy para discutir cómo nuestra tecnología de evaporación por haz de electrones puede mejorar su proceso y resultados de deposición.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Cuál es la diferencia entre la evaporación por haz de electrones y la pulverización iónica? Elija el método de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre la evaporación térmica y la evaporación por haz de electrones? Desbloquee el método de deposición de película delgada adecuado

- ¿Cuál es la tasa de deposición de la evaporación por haz de electrones? Controle la precisión desde 0.1 hasta 100 nm/min

- ¿Por qué se utilizan crisoles de porcelana de alta temperatura para el biocarbón en un horno tubular? Garantizar la pureza de la muestra y la estabilidad térmica

- ¿Qué es la evaporación térmica? Una guía para un recubrimiento de película delgada simple y rentable

- ¿Qué es la pulverización catódica o la evaporación térmica? Elija el método correcto de deposición de película delgada

- ¿Qué es la tecnología de evaporación a baja temperatura? Una guía para recubrir materiales sensibles al calor

- ¿Qué tipo de deposición se obtiene en alto vacío? Consiga películas delgadas puras y de alto rendimiento con PVD