Para ser claros, el tratamiento térmico no tiene un único efecto sobre la dureza. Es un proceso controlado que puede utilizarse para aumentar o disminuir significativamente la dureza de un material, dependiendo enteramente del ciclo específico de calentamiento y enfriamiento aplicado. El objetivo es alterar deliberadamente la estructura cristalina interna del material para lograr un conjunto deseado de propiedades mecánicas.

El principio fundamental es que el tratamiento térmico no es un efecto secundario; es una manipulación intencional. Al controlar la temperatura y, lo más importante, la velocidad de enfriamiento, se está reorganizando fundamentalmente la estructura atómica del material para hacerlo más duro y resistente al desgaste, o más blando y mecanizable.

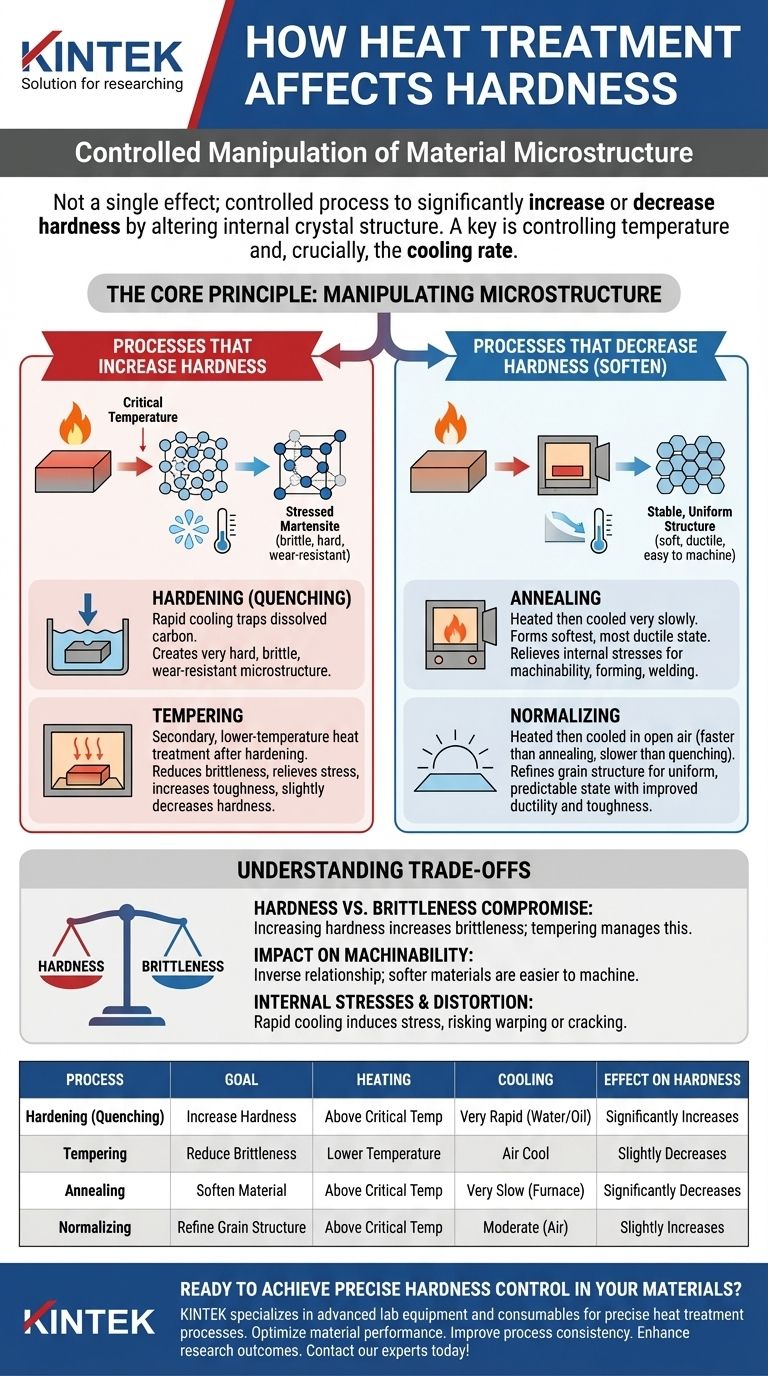

El Principio Fundamental: Manipulación de la Microestructura

La dureza de un metal está determinada por su microestructura, que es la disposición de sus átomos en granos cristalinos. El tratamiento térmico funciona utilizando energía térmica para desbloquear y reorganizar esta estructura interna.

Cómo el Calentamiento Cambia la Estructura

Cuando un metal como el acero se calienta por encima de una temperatura crítica específica, sus átomos se reorganizan en una nueva estructura cristalina (austenita) que puede disolver elementos como el carbono. Esto crea una solución sólida uniforme, restableciendo el estado interno del material.

El Papel Crítico de la Velocidad de Enfriamiento

La verdadera transformación ocurre durante el enfriamiento. La velocidad de enfriamiento dicta qué tipo de microestructura se forma a medida que el metal regresa a una temperatura más baja, lo que a su vez determina su dureza final y otras propiedades mecánicas.

Procesos que Aumentan la Dureza

Para hacer un material más duro, el objetivo es atrapar su estructura atómica en un estado altamente tensionado y desordenado.

Endurecimiento (Temple)

El endurecimiento implica calentar el material a su temperatura crítica y luego enfriarlo muy rápidamente. Este proceso a menudo se denomina temple y generalmente se realiza sumergiendo la pieza caliente en agua, aceite u otro medio.

Este enfriamiento rápido atrapa los átomos de carbono disueltos, creando una microestructura muy dura, frágil y resistente al desgaste conocida como martensita.

Revenido

Una pieza templada a menudo es demasiado frágil para un uso práctico. El revenido es un tratamiento térmico secundario, a baja temperatura, aplicado después del endurecimiento.

Reduce ligeramente la dureza y la resistencia al desgaste, pero disminuye significativamente la fragilidad y alivia las tensiones internas causadas por el temple, lo que resulta en un componente final mucho más tenaz.

Procesos que Disminuyen la Dureza (Ablandamiento)

Para hacer un material más blando, el objetivo es permitir que sus átomos formen una estructura estable, uniforme y libre de tensiones.

Recocido

El recocido es el proceso de calentar un material y luego enfriarlo lo más lentamente posible. Este enfriamiento lento permite que la microestructura se forme en su estado más blando y dúctil.

Este proceso alivia las tensiones internas y se utiliza principalmente para hacer que un material sea más fácil de mecanizar, conformar o soldar.

Normalizado

El normalizado implica calentar el material y luego dejarlo enfriar al aire libre. El enfriamiento es más rápido que el recocido, pero mucho más lento que el temple.

Esto refina la estructura del grano, produciendo un material que es ligeramente más duro que uno recocido, pero con una ductilidad y tenacidad mejoradas. Crea un estado mecánico más uniforme y predecible.

Comprendiendo las Compensaciones

Elegir un proceso de tratamiento térmico es siempre un ejercicio de equilibrio entre propiedades contrapuestas. Es imposible maximizar todos los rasgos deseables simultáneamente.

El Compromiso Dureza vs. Fragilidad

La compensación más fundamental es entre dureza y fragilidad. A medida que se aumenta la dureza de un material, casi siempre se aumenta su fragilidad, haciéndolo más susceptible a fracturarse bajo impactos bruscos. El revenido es el método principal utilizado para gestionar este compromiso.

Impacto en la Maquinabilidad

La dureza de un material tiene una relación directa e inversa con su maquinabilidad. Los materiales blandos y recocidos son fáciles de cortar, taladrar y dar forma. Los materiales completamente endurecidos pueden ser extremadamente difíciles o incluso imposibles de mecanizar con herramientas tradicionales.

Tensiones Internas y Distorsión

Los ciclos de enfriamiento rápido como el temple inducen significativas tensiones internas dentro de un material. Si no se gestionan adecuadamente, estas tensiones pueden hacer que la pieza se deforme, distorsione o incluso se agriete durante o después del proceso de tratamiento térmico.

Tomando la Decisión Correcta para tu Objetivo

Selecciona el proceso de tratamiento térmico basándote en los requisitos de rendimiento final del componente.

- Si tu enfoque principal es la máxima resistencia al desgaste y la fuerza: Utiliza el endurecimiento (temple) para crear una estructura martensítica dura, seguido de un revenido para reducir la fragilidad a un nivel aceptable.

- Si tu enfoque principal es mejorar la maquinabilidad o la conformabilidad: Utiliza el recocido para colocar el material en su estado más blando, dúctil y libre de tensiones antes de las operaciones de fabricación.

- Si tu enfoque principal es refinar la estructura del grano después de forjar o conformar: Utiliza el normalizado para crear una microestructura uniforme y consistente, mejorando la tenacidad general de la pieza.

En última instancia, el tratamiento térmico te da un control directo sobre el destino mecánico de un material.

Tabla Resumen:

| Proceso | Objetivo | Calentamiento | Enfriamiento | Efecto sobre la Dureza |

|---|---|---|---|---|

| Endurecimiento (Temple) | Aumentar Dureza | Por encima de la Temp. Crítica | Muy Rápido (Agua/Aceite) | Aumenta Significativamente |

| Revenido | Reducir Fragilidad | Baja Temperatura | Enfriamiento al Aire | Disminuye Ligeramente |

| Recocido | Ablandar Material | Por encima de la Temp. Crítica | Muy Lento (Horno) | Disminuye Significativamente |

| Normalizado | Refinar Estructura del Grano | Por encima de la Temp. Crítica | Moderado (Aire) | Aumenta Ligeramente |

¿Listo para lograr un control preciso de la dureza en tus materiales?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para procesos de tratamiento térmico precisos. Ya sea que estés trabajando en endurecimiento, revenido o recocido, nuestras soluciones te ayudan a:

• Optimizar el rendimiento del material con un control preciso de la temperatura • Mejorar la consistencia del proceso con equipos de laboratorio confiables • Mejorar los resultados de la investigación con consumibles especializados para tratamiento térmico

Hablemos de tus necesidades específicas de laboratorio – ¡Contacta a nuestros expertos hoy para encontrar la solución de tratamiento térmico perfecta para tu aplicación!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de lodos? Transformar residuos en biocarbón, bioaceite y gas de síntesis

- ¿Cuál es la diferencia entre un sistema de vacío húmedo y uno seco? Elija la tecnología adecuada para la pureza de su proceso

- ¿Cuál es el principio detrás del proceso de extracción? Dominando la solubilidad selectiva para una separación eficiente

- ¿Por qué es crítica la precisión de un controlador de flujo másico de gas (MFC) para los recubrimientos de TiSiCN? Domine la Excelencia de Materiales

- ¿Por qué es necesario un proceso de limpieza de varios pasos que involucre acetona y etanol? Garantizar la integridad de la superficie del electrodo puro

- ¿Cuál es la ciencia detrás de la sinterización? Dominando el proceso térmico para materiales más resistentes

- ¿Cuáles son algunas formas de prevenir lesiones al manipular sustancias y objetos calientes? Un marco proactivo para la seguridad térmica

- ¿Cómo facilitan los homogeneizadores ultrasónicos de alto rendimiento la exfoliación de LDH? Domine el ensamblaje electrostático preciso