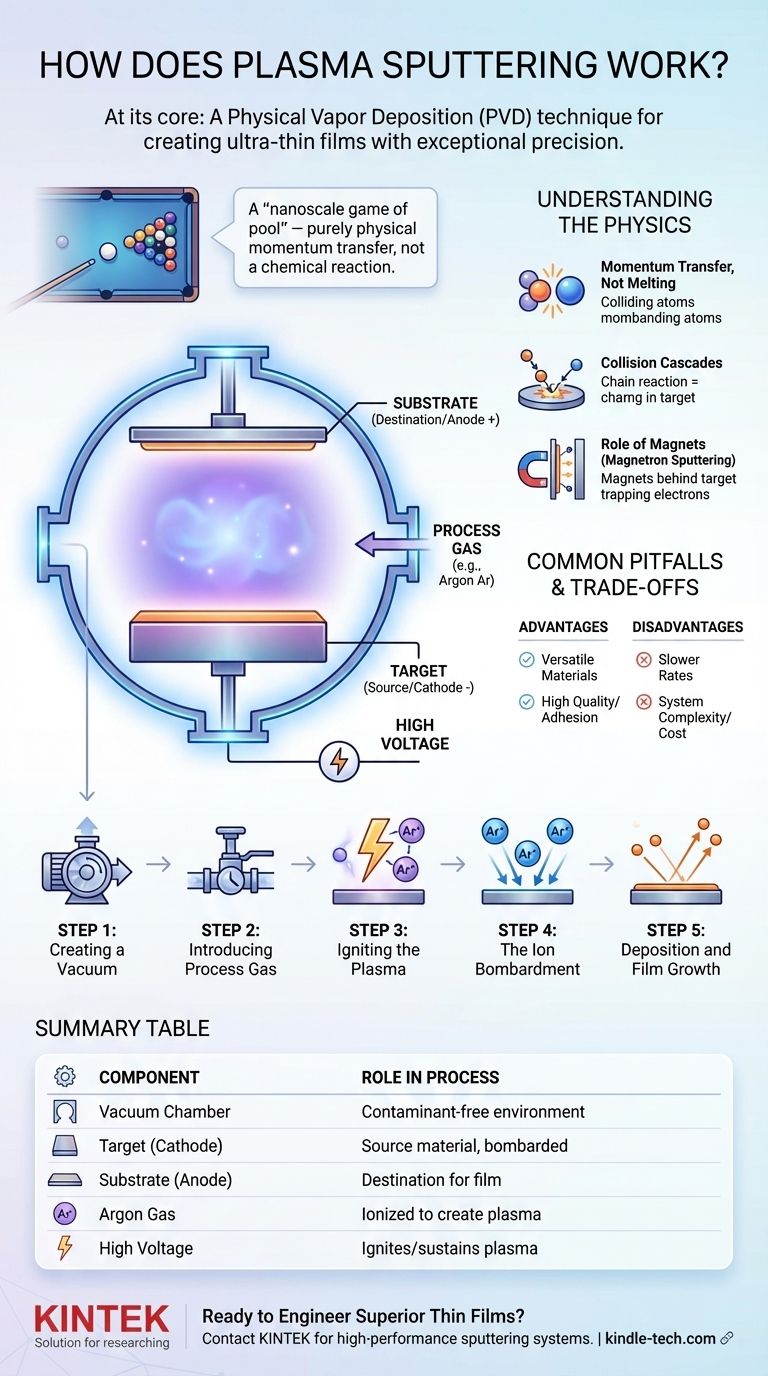

En esencia, el pulverizado catódico por plasma es una técnica de deposición física de vapor (PVD) utilizada para crear películas ultrafinas de material con una precisión excepcional. El proceso tiene lugar en el vacío y utiliza un plasma energizado para bombardear un material fuente, llamado objetivo. Este bombardeo expulsa físicamente átomos del objetivo, los cuales viajan y se depositan sobre un sustrato, formando un recubrimiento uniforme átomo por átomo.

El pulverizado catódico no es una reacción química ni un proceso de fusión. Es un mecanismo puramente físico de transferencia de momento, que se visualiza mejor como un juego de billar a nanoescala donde los iones energéticos actúan como bolas blancas para expulsar átomos del material objetivo.

Los componentes centrales de un sistema de pulverizado catódico

Para entender cómo funciona el pulverizado catódico, primero debemos identificar los actores clave dentro de la cámara de vacío.

La cámara de vacío

Todo el proceso ocurre dentro de una cámara sellada de la que se ha eliminado casi todo el aire. Este vacío es fundamental para evitar que los átomos pulverizados colisionen con las moléculas de aire y para prevenir la contaminación de la película final.

El material objetivo (La fuente)

Es un bloque del material puro que se desea depositar como película delgada. Está conectado a una fuente de voltaje negativo, lo que lo convierte en el cátodo.

El sustrato (El destino)

Es el objeto a recubrir, como una oblea de silicio, un panel de vidrio o un implante médico. Se posiciona frente al objetivo y a menudo actúa como el ánodo en el circuito eléctrico.

El gas de proceso (La "munición")

Se introduce un gas inerte, más comúnmente Argón (Ar), en la cámara de vacío en cantidades pequeñas y controladas. Este gas no forma parte de la película final; sus átomos se utilizan como proyectiles para el bombardeo.

El proceso de pulverizado catódico, paso a paso

La deposición de una película delgada mediante pulverizado catódico sigue una secuencia precisa de eventos.

Paso 1: Creación de un vacío

La cámara se sella y las bombas eliminan el aire ambiente. Esto asegura que el camino desde el objetivo hasta el sustrato esté despejado y que la película resultante permanezca sin contaminación.

Paso 2: Introducción del gas de proceso

Se introduce una pequeña cantidad de gas Argón en la cámara. La presión es baja pero suficiente para crear el medio para el plasma.

Paso 3: Ignición del plasma

Se aplica un alto voltaje al material objetivo (el cátodo). Este potente campo eléctrico arranca electrones de los átomos de Argón, creando una mezcla de iones de Argón cargados positivamente (Ar+) y electrones libres. Este gas ionizado y energizado es el plasma.

Paso 4: El bombardeo iónico

Los iones de Argón cargados positivamente son acelerados con fuerza por el campo eléctrico hacia el objetivo cargado negativamente. Colisionan con la superficie del objetivo con una tremenda energía cinética.

Paso 5: Deposición y crecimiento de la película

Este impacto de alta energía transfiere momento a los átomos del material objetivo, desalojándolos. Estos átomos expulsados viajan a través del vacío en línea recta y caen sobre el sustrato, donde se condensan y se acumulan para formar una película delgada y altamente uniforme.

Comprendiendo la física subyacente

La eficacia del pulverizado catódico se rige por principios físicos fundamentales, no por reacciones químicas.

Transferencia de momento, no fusión

El proceso es completamente mecánico a nivel atómico. Los iones de Argón tienen suficiente energía para romper los enlaces atómicos que mantienen en su lugar a los átomos del objetivo, pero no la suficiente para fundir el material a granel.

El papel de las cascadas de colisión

Cuando un ion energético golpea el objetivo, desencadena una reacción en cadena. El ion colisiona con un átomo objetivo, que luego colisiona con otros átomos objetivo en una cascada de colisión. Cuando esta cascada llega a la superficie, los átomos se expulsan si la energía transferida es mayor que su energía de enlace superficial.

Factores clave que influyen en la eficiencia

El proceso está controlado por varias variables. La energía de los iones que bombardean, las masas relativas de los iones y los átomos del objetivo, y la energía de enlace del material objetivo determinan el rendimiento de pulverizado: el número de átomos expulsados por ion entrante.

La función de los imanes

Muchos sistemas modernos son sistemas de pulverizado catódico magnetrón. Se colocan imanes detrás del objetivo para crear un campo magnético que atrapa los electrones libres del plasma cerca de la superficie del objetivo. Esto aumenta drásticamente la probabilidad de que estos electrones impacten e ionizen los átomos de Argón, creando un plasma más denso y eficiente que aumenta las tasas de deposición.

Errores comunes y compensaciones

El pulverizado catódico es una técnica potente, pero implica compensaciones claras en comparación con otros métodos de deposición.

Ventaja: Versatilidad del material

Dado que es un proceso físico y no térmico, el pulverizado catódico se puede utilizar para depositar casi cualquier material, incluidos metales, cerámicas y aleaciones complejas, sin alterar su composición.

Ventaja: Calidad y adhesión de la película

Los átomos pulverizados llegan al sustrato con una energía cinética significativa. Esto da como resultado películas que son muy densas, bien adheridas y con una excelente uniformidad y pureza.

Desventaja: Tasas de deposición más lentas

En comparación con la evaporación térmica, el pulverizado catódico es generalmente un proceso más lento. Esto puede hacerlo menos adecuado para aplicaciones que requieren recubrimientos muy gruesos a escala de producción masiva.

Desventaja: Complejidad y coste del sistema

Los sistemas de pulverizado catódico requieren un entorno de alto vacío, fuentes de alimentación de alto voltaje y un control preciso del flujo de gas. Esto hace que el equipo sea más complejo y costoso que algunos métodos alternativos.

Aplicar el pulverizado catódico a su objetivo

Elegir el pulverizado catódico depende totalmente de las propiedades específicas que necesite en su película delgada final.

- Si su enfoque principal es la precisión y el control: El pulverizado catódico ofrece control a nivel atómico sobre el espesor y la uniformidad de la película, lo que lo hace ideal para óptica y semiconductores.

- Si su enfoque principal es la pureza y densidad de la película: El entorno de alto vacío y la deposición energética aseguran la creación de películas densas y de alta pureza con una fuerte adhesión.

- Si su enfoque principal es depositar aleaciones complejas: El pulverizado catódico transfiere directamente la composición del material objetivo al sustrato, preservando la estequiometría de materiales complejos.

Comprender este proceso de construcción controlada a escala atómica es el primer paso para diseñar materiales con propiedades adaptadas con precisión.

Tabla de resumen:

| Componente clave | Función en el proceso |

|---|---|

| Cámara de vacío | Crea un entorno libre de contaminantes para la deposición. |

| Objetivo (Cátodo) | El material fuente que es bombardeado para liberar átomos. |

| Sustrato (Ánodo) | La superficie sobre la que se deposita la película delgada. |

| Gas Argón | Ionizado para crear el plasma que bombardea el objetivo. |

| Alto voltaje | Enciende y mantiene el plasma para el proceso de pulverizado catódico. |

¿Listo para diseñar películas delgadas superiores?

El pulverizado catódico por plasma es clave para crear recubrimientos uniformes y de alta pureza para aplicaciones exigentes en I+D y fabricación. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverizado catódico, para satisfacer sus necesidades precisas de deposición.

Logremos juntos sus objetivos de ciencia de materiales. Contacte a nuestros expertos hoy para discutir su proyecto y encontrar la solución ideal.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuáles son las desventajas de la FRX? Comprendiendo sus límites para un análisis elemental preciso

- ¿Cuál es la función de un dispositivo de agitación continua? Domina la preparación de soportes de CeO2 y la uniformidad de los cristales

- ¿Qué precauciones deben tomarse durante un experimento de tratamiento térmico? Protocolos de seguridad esenciales para su laboratorio

- ¿Cuál es la función de un agitador magnético de laboratorio en el proceso de degradación fotocatalítica?

- ¿Qué es un mezclador de laboratorio? Una guía para lograr una homogeneidad perfecta de la muestra

- ¿Qué es el proceso de sinterización de polvos? Una guía para la fabricación de forma neta

- ¿Cuál es el papel de un horno de secado de laboratorio en el tratamiento de catalizadores? Garantice la integridad estructural y el alto rendimiento

- ¿Cuáles son los componentes principales de la biomasa? La clave para desbloquear su potencial energético