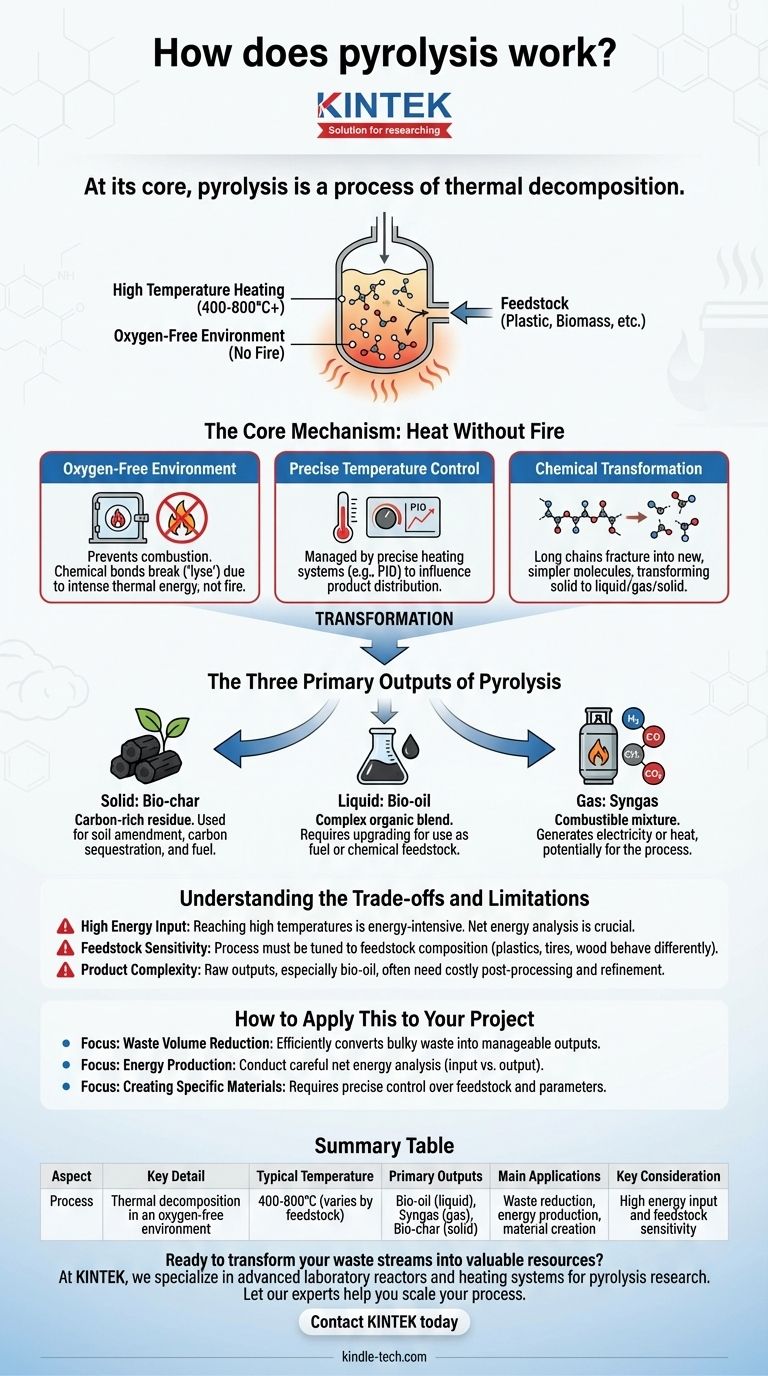

En esencia, la pirólisis es un proceso de descomposición térmica. Implica calentar un material, como plástico o biomasa, a una temperatura elevada en un entorno completamente desprovisto de oxígeno. En lugar de quemarse, el calor intenso descompone la estructura química compleja del material en moléculas más simples y pequeñas, transformando una única entrada en una mezcla de productos gaseosos, líquidos y sólidos.

La pirólisis no debe verse como una simple destrucción, sino como una transformación controlada. Es una herramienta termoquímica que descompone una materia prima en tres corrientes de productos distintas y potencialmente valiosas: un gas combustible, un bioaceite líquido y un biocarbón sólido.

El Mecanismo Central: Calor Sin Fuego

La pirólisis a menudo se confunde con una forma de incineración, pero su principio fundamental es exactamente el opuesto. Donde la quema (combustión) requiere oxígeno, la pirólisis requiere su ausencia.

El Papel de un Entorno Libre de Oxígeno

Al eliminar el oxígeno, se evita que el material se incendie. Esta es la condición más crítica para la pirólisis.

En lugar de combustionar y liberar energía principalmente en forma de calor, los enlaces químicos dentro del material se ven forzados a romperse, o "lizarse" (del griego lysis, que significa separación), debido únicamente a la intensa energía térmica.

Control Preciso de la Temperatura

El proceso se gestiona dentro de un reactor utilizando un sistema de calefacción preciso, a menudo con controladores PID (Proporcional-Integral-Derivativo).

La temperatura es la palanca principal que un operador puede accionar para influir en la distribución final del producto. Diferentes temperaturas favorecen la creación de más biocarbón, más aceite o más gas a partir del mismo material de partida. Sensores sensibles monitorizan estas condiciones para garantizar un rendimiento constante.

La Transformación Química

La materia prima, que generalmente está compuesta por cadenas poliméricas largas y complejas, se vuelve inestable a altas temperaturas. El calor hace que estas cadenas se fracturen en una variedad de moléculas más pequeñas y menos complejas.

El resultado es un nuevo conjunto de productos químicos que no estaban presentes en el material original. Por eso se puede convertir una botella de plástico sólida en un combustible líquido y un gas combustible.

Los Tres Productos Principales de la Pirólisis

El rendimiento específico de cada producto depende en gran medida de la materia prima y las condiciones del proceso, pero la pirólisis produce consistentemente tres tipos de productos distintos.

Sólido: Biocarbón

Este residuo sólido, rico en carbono, es similar al carbón vegetal. Es lo que queda del material original después de que se hayan eliminado los componentes volátiles.

Históricamente, este era el objetivo principal de la pirólisis, utilizado para producir carbón vegetal a partir de madera para combustible. Hoy en día, el biocarbón también es valorado como enmienda del suelo y para la captura de carbono.

Líquido: Bioaceite

También conocido como aceite de pirólisis o alquitrán, es una mezcla compleja de muchos compuestos orgánicos diferentes. Se produce cuando los gases calientes de la reacción se enfrían rápidamente y se condensan.

Esta fracción líquida a menudo requiere un procesamiento adicional, conocido como mejora (upgrading), para eliminar el oxígeno o el nitrógeno. Este paso mejora su estabilidad y lo hace más adecuado para su uso como combustible renovable o materia prima química.

Gas: Gas de Síntesis

La fracción no condensable es una mezcla de gases, a menudo denominada gas de síntesis (syngas).

Este gas típicamente contiene hidrógeno, monóxido de carbono, dióxido de carbono y metano. Es combustible y puede utilizarse para generar electricidad o calor, a menudo para ayudar a alimentar el proceso de pirólisis en sí, mejorando su eficiencia energética general.

Comprender las Compensaciones y Limitaciones

Aunque es potente, la pirólisis no es una solución mágica. Comprender sus desafíos operativos es fundamental para cualquier aplicación práctica.

Alto Consumo de Energía

El proceso es intensivo en energía. Alcanzar y mantener las altas temperaturas requeridas (a menudo 400-800°C o más) consume una cantidad significativa de energía.

La viabilidad de un proyecto de pirólisis a menudo depende de si el valor energético de los productos supera la energía necesaria para operar el sistema.

Sensibilidad a la Materia Prima

Los reactores de pirólisis no son "de talla única". El proceso debe ajustarse cuidadosamente para diferentes tipos de materia prima.

Los plásticos, los neumáticos y la madera tienen diferentes composiciones químicas y se comportarán de manera diferente en el reactor, lo que afectará a la temperatura ideal, el tiempo de procesamiento y, en última instancia, a los rendimientos de los productos.

Complejidad del Producto

Los productos brutos, especialmente el bioaceite, son a menudo mezclas complejas que no son reemplazos "directos" para los productos convencionales. Generalmente requieren un costoso post-procesamiento y refinamiento antes de poder venderse o utilizarse como combustible de alta calidad o productos químicos especializados.

Cómo Aplicar Esto a Su Proyecto

Al evaluar la pirólisis, alinee las capacidades de la tecnología con su objetivo estratégico principal.

- Si su enfoque principal es la reducción del volumen de residuos: La pirólisis es excepcionalmente efectiva, ya que convierte residuos sólidos voluminosos como plásticos o neumáticos en productos más densos, más manejables y potencialmente valiosos.

- Si su enfoque principal es la producción de energía: Debe realizar un análisis cuidadoso de la energía neta, teniendo en cuenta la energía necesaria para operar el reactor y mejorar los combustibles frente al contenido energético de los productos finales.

- Si su enfoque principal es la creación de materiales específicos: El éxito depende del control preciso tanto de la calidad de la materia prima como de los parámetros del reactor para maximizar el rendimiento de biocarbón, aceite o gas.

En última instancia, la pirólisis nos permite replantear los residuos no como un punto final, sino como una materia prima para crear nuevo valor.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Proceso | Descomposición térmica en un entorno sin oxígeno |

| Temperatura Típica | 400-800°C (varía según la materia prima) |

| Productos Principales | Bioaceite (líquido), Gas de síntesis (gas), Biocarbón (sólido) |

| Aplicaciones Principales | Reducción de residuos, producción de energía, creación de materiales |

| Consideración Clave | Alto consumo de energía y sensibilidad a la materia prima |

¿Listo para transformar sus corrientes de residuos en recursos valiosos? La pirólisis es una potente herramienta termoquímica, pero su éxito depende de un control preciso y del equipo adecuado. En KINTEK, nos especializamos en reactores de laboratorio avanzados y sistemas de calefacción diseñados para la investigación y optimización de procesos de pirólisis. Ya sea que esté desarrollando nuevos métodos de reciclaje, produciendo biocombustibles o creando materiales especializados, nuestro equipo robusto y confiable garantiza un control preciso de la temperatura y resultados consistentes. Permita que nuestros expertos le ayuden a escalar su proceso del laboratorio a la planta piloto. Contacte con KINTEK hoy mismo para analizar cómo nuestras soluciones pueden potenciar su proyecto de pirólisis y convertir su materia prima en ganancias.

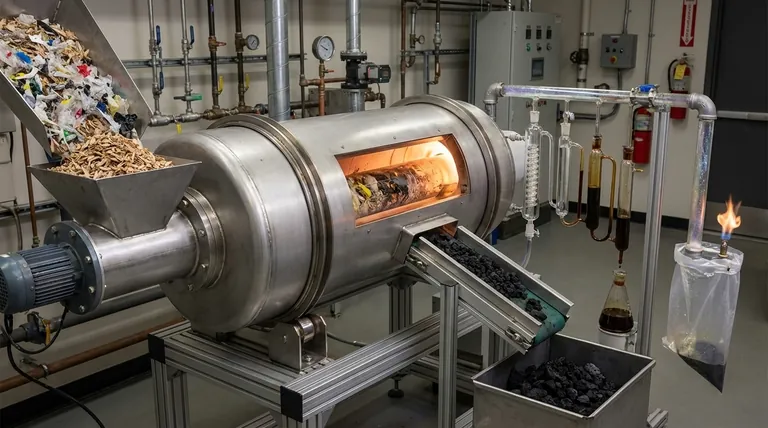

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es un horno de temple integral? La clave para un endurecimiento de caja consistente y de alto volumen

- ¿Qué papel juega un horno de laboratorio durante la fase de curado de los recubrimientos NIPU? Asegura un entrecruzamiento superior

- ¿Qué metales se someten a recocido? Desbloquea la ductilidad para acero, cobre, latón y aluminio

- ¿Cuál es el propósito principal de usar un horno de secado al vacío para polvos de aleación de alta entropía? Lograr la máxima pureza del material

- ¿Se puede soldar aluminio a alta temperatura? Dominando la capa de óxido para juntas resistentes

- ¿Por qué se debe utilizar un horno de secado al vacío después de preparar electrolitos compuestos y recubrimientos de electrodos?

- ¿Qué material no debe usarse dentro de una cámara de vacío? Evite la desgasificación y la contaminación

- ¿Cuáles son los dos tipos de pirólisis? Una guía sobre la pirólisis rápida vs. lenta