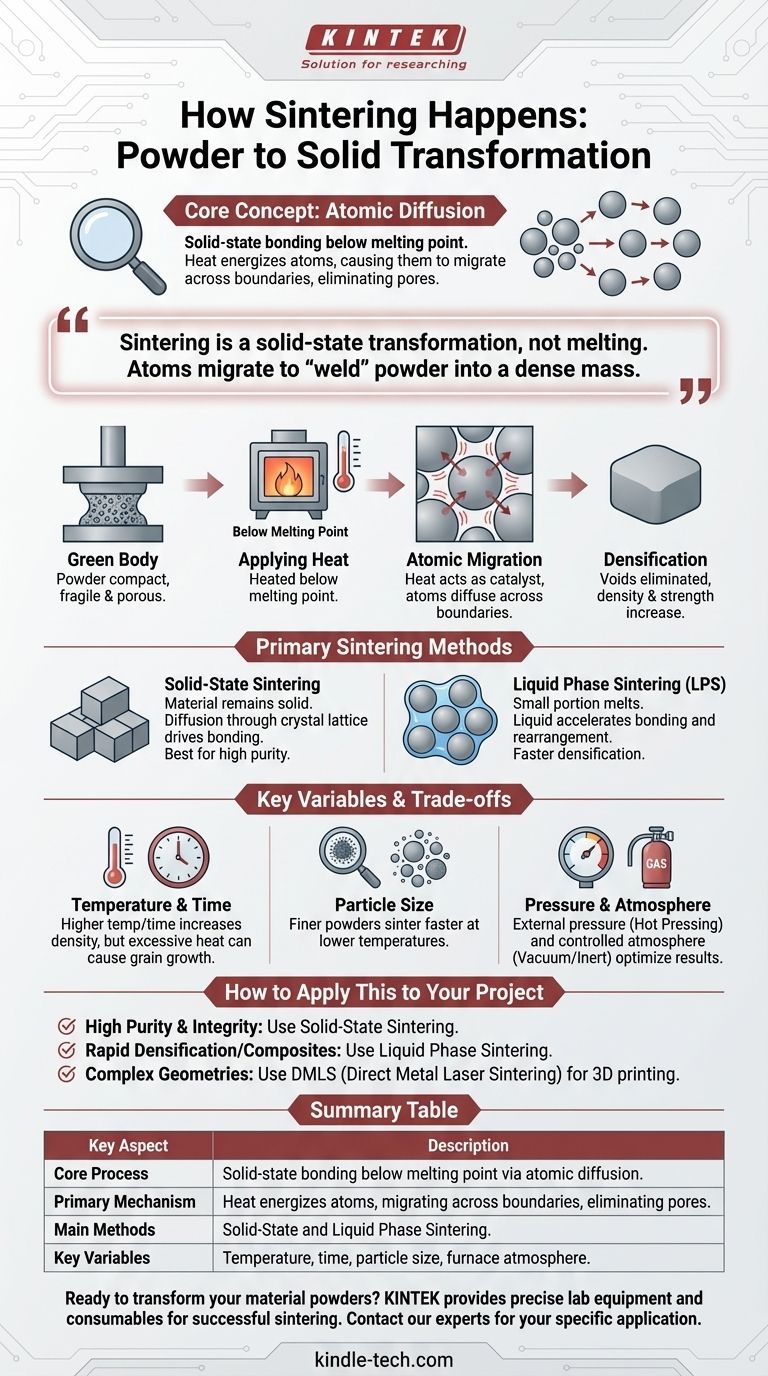

En esencia, la sinterización transforma una colección de polvo en un objeto sólido. Esto se logra aplicando calor a un polvo compactado, lo que hace que sus partículas individuales se unan y fusionen sin llegar a fundirse en un estado líquido. Todo el proceso es impulsado por un fenómeno llamado difusión atómica.

La sinterización no es un proceso de fusión; es una transformación en estado sólido. Al calentar un material por debajo de su punto de fusión, se le da a sus átomos suficiente energía para migrar a través de los límites de las partículas, "soldando" eficazmente el polvo en una masa densa y sólida.

El mecanismo fundamental: la difusión atómica en acción

Para entender cómo funciona la sinterización, debemos observar el proceso a nivel microscópico. Es una secuencia de cambios físicos que reduce metódicamente el espacio entre las partículas.

Comenzando con un compactado de polvo

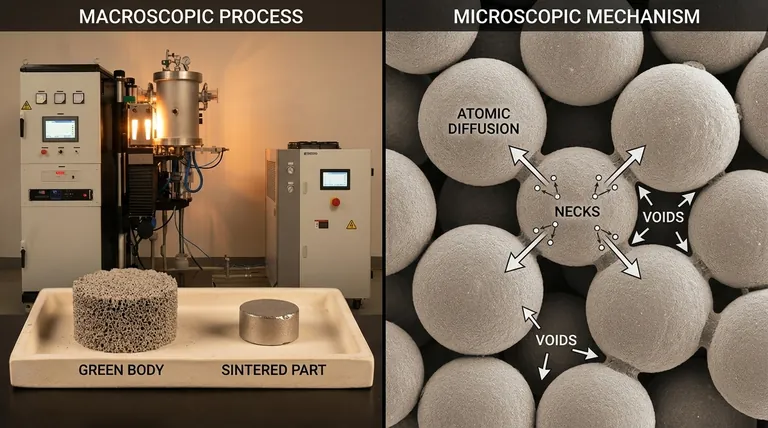

El proceso comienza con un "cuerpo verde", que es una masa de polvo que ha sido prensada o moldeada en la forma deseada. En esta etapa, es frágil y poroso, con partículas individuales que apenas se tocan entre sí.

Aplicando calor (pero no lo suficiente para fundir)

El cuerpo verde se calienta en un horno a una temperatura alta, pero que se mantiene críticamente por debajo del punto de fusión del material. Por eso la sinterización es esencial para fabricar piezas a partir de materiales con puntos de fusión extremadamente altos, como cerámicas y ciertos metales.

El papel de la migración atómica

Este calor aplicado actúa como catalizador. Energiza los átomos dentro de las partículas, haciendo que vibren y se muevan. Los átomos comienzan a difundirse o migrar a través de los límites donde las partículas individuales hacen contacto.

Eliminando los vacíos y aumentando la densidad

A medida que los átomos se mueven para llenar los huecos, los puntos de contacto entre las partículas se hacen más grandes. Este movimiento atómico acerca los centros de las partículas, eliminando sistemáticamente los poros (vacíos) entre ellas. El resultado es un componente que se encoge, se vuelve significativamente más denso y adquiere una inmensa resistencia.

Los principales métodos de sinterización

Si bien el principio subyacente de la difusión atómica es constante, el proceso se puede clasificar en dos tipos principales según el estado del material durante el calentamiento.

Sinterización en estado sólido

Esta es la forma más común del proceso. El material permanece completamente en estado sólido de principio a fin. La difusión de átomos a través de la red cristalina sólida es lo que impulsa la densificación y la unión del compactado de polvo.

Sinterización en fase líquida (LPS)

En este método, el polvo es una mezcla de materiales, o contiene aditivos. Cuando se calienta, una pequeña porción del material se funde y forma una fase líquida que moja las partículas sólidas restantes. Este líquido acelera la unión y el reordenamiento de las partículas, lo que a menudo resulta en una densificación más rápida y completa.

Comprendiendo las compensaciones y las variables clave

Controlar el proceso de sinterización es fundamental para lograr las propiedades del material deseadas. El resultado es un equilibrio de varios factores clave.

Temperatura y tiempo

Temperaturas de sinterización más altas y tiempos de procesamiento más largos generalmente conducen a una mayor densidad. Sin embargo, el calor o el tiempo excesivos pueden causar crecimiento de grano, donde los granos más pequeños se fusionan en otros más grandes, lo que a veces puede afectar negativamente las propiedades mecánicas finales del material.

Tamaño y forma de las partículas

Los polvos más finos con una mayor superficie tienden a sinterizarse más fácilmente y a temperaturas más bajas. La densidad de empaquetamiento inicial del cuerpo verde también juega un papel importante en la eficiencia con la que se consolida la pieza final.

Presión y atmósfera

Algunas técnicas avanzadas, como el prensado en caliente, aplican presión externa durante el calentamiento para acelerar la densificación. La atmósfera dentro del horno (por ejemplo, vacío o gas inerte) también se controla para evitar la oxidación u otras reacciones químicas no deseadas.

Cómo aplicar esto a su proyecto

Comprender los diferentes métodos le permite alinear el proceso con su objetivo de fabricación o material específico.

- Si su enfoque principal es la alta pureza y la integridad del material: La sinterización en estado sólido es la opción ideal, ya que une un solo material sin introducir una fase líquida secundaria.

- Si su enfoque principal es la densificación rápida o la creación de materiales compuestos: La sinterización en fase líquida es muy eficaz, ya que el líquido actúa como medio de transporte para acelerar el proceso.

- Si su enfoque principal es la fabricación de geometrías complejas: Técnicas avanzadas como la Sinterización Láser Directa de Metal (DMLS) aplican estos principios a microescala, utilizando un láser para sinterizar polvo capa por capa en la impresión 3D.

Al dominar estos principios, puede transformar eficazmente polvos simples en componentes robustos y de alto rendimiento.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso central | Unión en estado sólido de partículas de polvo por debajo del punto de fusión mediante difusión atómica. |

| Mecanismo principal | El calor energiza los átomos, haciendo que migren a través de los límites de las partículas, eliminando los poros. |

| Métodos principales | Sinterización en estado sólido (materiales puros) y sinterización en fase líquida (densificación más rápida con una fase líquida). |

| Variables clave | La temperatura, el tiempo, el tamaño de las partículas y la atmósfera del horno controlan críticamente las propiedades de la pieza final. |

¿Listo para transformar sus polvos de material en componentes de alto rendimiento? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de sinterización exitosos. Ya sea que trabaje con cerámicas avanzadas o polvos metálicos, nuestra experiencia garantiza que logre la densidad, la resistencia y la integridad del material que su proyecto exige. Contacte a nuestros expertos hoy para discutir su aplicación específica de sinterización y cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué papel juega un horno de vacío de alta temperatura en la síntesis de materiales de fase MAX (V1/2Mo1/2)2AlC? (Guía de síntesis)

- ¿Qué papel juega un horno de alta temperatura en los catalizadores de Mn-Al-O? Guía experta sobre la transformación de fases de hexaaluminato

- ¿Cuál es la importancia de la pirólisis? Convirtiendo los residuos en recursos valiosos

- ¿Cuál es la función principal de un horno de calentamiento por resistencia? Purificación maestra de magnesio mediante sublimación al vacío

- ¿Qué es el proceso de sinterización de partículas? Una guía paso a paso para la metalurgia de polvos

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura por capilaridad (braze welding)? Logre juntas más fuertes, limpias y repetibles

- ¿Qué son el temple y el recocido? Domine los procesos de tratamiento térmico para metales más resistentes

- ¿Cuál es la función principal de un pequeño horno de vacío vertical en el refinado de magnesio? Maximizar la Pureza y la Recuperación