En resumen, aumentar la temperatura de sinterización generalmente incrementa la densidad final de un material, pero solo hasta un punto óptimo. La temperatura proporciona la energía térmica necesaria para que los átomos se difundan y eliminen los poros entre las partículas de polvo. Exceder la temperatura óptima puede llevar a efectos indeseables como un crecimiento excesivo del grano o incluso la fusión, lo que puede comprometer las propiedades y la integridad estructural del material.

El principio fundamental es que la sinterización es un proceso activado térmicamente. El objetivo no es simplemente usar la temperatura más alta posible, sino controlar precisamente la temperatura para maximizar la difusión atómica para la densificación mientras se minimizan los efectos secundarios negativos.

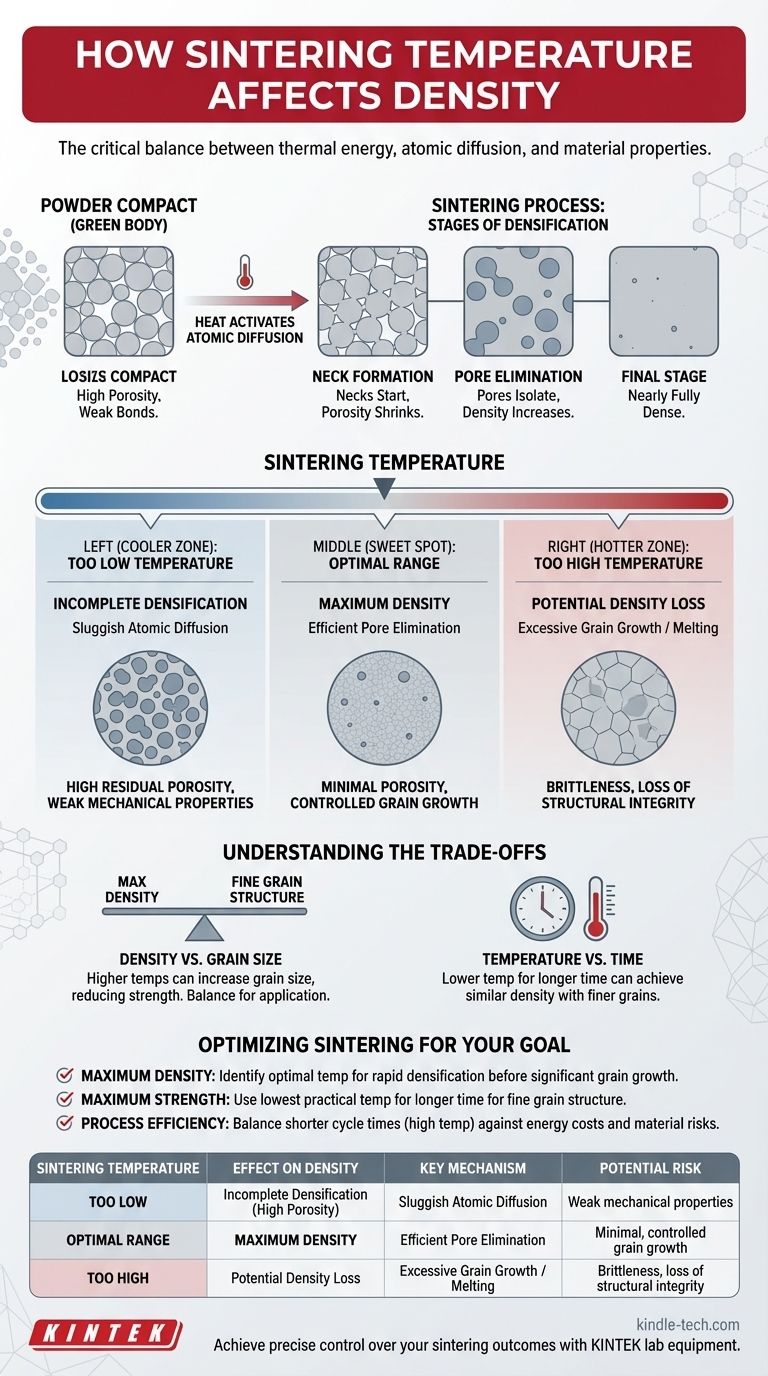

El Mecanismo Fundamental: Del Polvo al Sólido

El Estado Inicial: Un Compacto de Polvo

La sinterización comienza con un "cuerpo verde". Esta es una colección de partículas de polvo individuales que han sido comprimidas en una forma deseada pero que se mantienen unidas por fuerzas mecánicas débiles.

Este cuerpo verde contiene una cantidad significativa de espacio vacío, o porosidad, entre las partículas. El objetivo principal de la sinterización es eliminar esta porosidad y transformar el compacto de polvo suelto en un objeto denso y sólido.

Activación de la Difusión Atómica

El calor es el motor de la sinterización. A medida que aumenta la temperatura, se suministra energía térmica a los átomos dentro de las partículas de polvo.

Esta energía permite que los átomos se muevan, o difundan, desde el volumen de las partículas hasta los puntos de contacto entre ellas. Este movimiento atómico comienza a formar "cuellos" que conectan partículas adyacentes, comenzando efectivamente a soldarlas.

Las Etapas de la Densificación

A medida que la temperatura se mantiene durante un tiempo (un proceso llamado "remojo"), esta difusión atómica continúa y la pieza progresa a través de distintas etapas.

Los cuellos iniciales crecen, acercando los centros de las partículas. La red de poros se contrae de canales interconectados a bolsas esféricas aisladas. En la etapa final, estos poros aislados se eliminan gradualmente a medida que los átomos se difunden para llenar los huecos, lo que lleva a un material casi completamente denso.

El Papel Crítico de la Temperatura

Encontrar el "Punto Óptimo"

Para cada material, existe un rango de temperatura de sinterización óptimo. Esta es la temperatura a la que la difusión atómica es lo suficientemente rápida como para lograr una alta densidad en un tiempo razonable.

Por ejemplo, una aleación de aluminio específica podría alcanzar la densidad completa a 630°C. Esta temperatura es lo suficientemente alta como para activar una difusión rápida, pero lo suficientemente baja como para evitar la fusión y la pérdida de forma.

Por Debajo de la Temperatura Óptima: Densificación Incompleta

Si la temperatura de sinterización es demasiado baja, la difusión atómica será lenta. Se formarán cuellos, pero el proceso será demasiado lento para cerrar la mayoría de los poros.

El resultado es una pieza con alta porosidad residual, mala unión entre partículas y, en consecuencia, propiedades mecánicas débiles.

Por Encima de la Temperatura Óptima: El Riesgo de Crecimiento de Grano

Si la temperatura es demasiado alta, se introduce un mecanismo competitivo: el crecimiento de grano. La misma movilidad atómica que cierra los poros también permite que los granos más pequeños (cristales individuales) sean consumidos por los más grandes.

Aunque la pieza puede ser densa, los granos excesivamente grandes a menudo pueden hacer que un material sea más frágil y reducir su resistencia y tenacidad generales.

Comprender las Compensaciones

Densidad vs. Tamaño de Grano

Esta es la compensación clásica en la sinterización. Buscar la máxima densidad absoluta utilizando temperaturas muy altas a menudo conlleva el costo de un mayor tamaño de grano. En aplicaciones donde el rendimiento mecánico es crítico, se debe lograr un equilibrio, a veces aceptando una densidad ligeramente menor para mantener una estructura de grano fina y fuerte.

Temperatura vs. Tiempo

La densidad es una función tanto de la temperatura como del tiempo. A menudo se puede lograr la misma densidad final sinterizando a una temperatura más baja durante un período más largo. Este enfoque se utiliza con frecuencia para limitar el crecimiento de grano cuando se desean microestructuras de grano fino.

Costos de Energía y Equipamiento

Las temperaturas de sinterización más altas requieren más energía, lo que aumenta los costos operativos. También pueden requerir hornos más avanzados con elementos calefactores y atmósferas especializadas, lo que representa una inversión de capital significativa.

Optimización de la Sinterización para su Objetivo

Para controlar adecuadamente su proceso, debe ver la temperatura no como una simple perilla que se sube, sino como una herramienta precisa que debe equilibrarse con otras variables como el tiempo y el material de partida.

- Si su objetivo principal es lograr la máxima densidad: Su objetivo es identificar la temperatura óptima que proporciona una densificación rápida justo antes de que comience un crecimiento significativo del grano, y mantenerla durante el tiempo suficiente.

- Si su objetivo principal es maximizar la resistencia mecánica: Es posible que deba usar la temperatura práctica más baja durante un tiempo más prolongado, a menudo combinada con polvos de partida más finos, para lograr una buena densidad mientras se mantiene el tamaño de grano final pequeño.

- Si su objetivo principal es la eficiencia del proceso: Deberá equilibrar los tiempos de ciclo más cortos de la sinterización a alta temperatura con los mayores costos de energía y el potencial de propiedades del material comprometidas.

Dominar la sinterización consiste en comprender y controlar estas variables interconectadas para producir de forma fiable una pieza que cumpla con su intención de diseño.

Tabla Resumen:

| Temperatura de Sinterización | Efecto sobre la Densidad | Mecanismo Clave | Riesgo Potencial |

|---|---|---|---|

| Demasiado Baja | Densificación Incompleta (Alta Porosidad) | Difusión Atómica Lenta | Propiedades mecánicas débiles |

| Rango Óptimo | Densidad Máxima | Eliminación Eficiente de Poros | Crecimiento de grano mínimo y controlado |

| Demasiado Alta | Pérdida Potencial de Densidad | Crecimiento Excesivo de Grano / Fusión | Fragilidad, pérdida de integridad estructural |

Logre un control preciso sobre sus resultados de sinterización con KINTEK.

Ya sea que su objetivo sea la máxima densidad, una resistencia mecánica superior o una eficiencia de proceso óptima, el equipo de laboratorio adecuado es crucial. KINTEK se especializa en hornos de sinterización de alto rendimiento y consumibles para laboratorios, proporcionando el control de temperatura preciso y la uniformidad que necesita para dominar las compensaciones entre densidad, tamaño de grano y tiempo de ciclo.

Permítanos ayudarle a optimizar su proceso. Contacte a nuestros expertos hoy para discutir sus requisitos específicos de material y aplicación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Para qué sirven los procesos de tratamiento térmico aplicados a los metales? Adapte las propiedades del metal a su aplicación

- ¿Para qué se utiliza la soldadura fuerte al vacío? Uniendo componentes críticos con pureza y resistencia inigualables

- ¿Qué tipo de transferencia de calor ocurre en el vacío? Dominando la radiación térmica para su laboratorio

- ¿Se puede aplicar un tratamiento térmico dos veces? Sí, y aquí le explicamos cuándo y cómo hacerlo correctamente

- ¿Cuál es el tratamiento térmico para la soldadura fuerte al vacío? Domine el ciclo térmico para uniones fuertes y limpias

- ¿Qué tan caliente puede llegar un horno de vacío? Descubra la temperatura adecuada para su proceso

- ¿Cuál es el papel de un horno de secado al vacío en el proceso de fundición de membranas de electrolitos poliméricos a base de PEO?

- ¿Cuáles son las ventajas de la sinterización en la metalurgia de polvos? Desbloquee piezas complejas con un desperdicio mínimo