En esencia, el temple reduce la dureza al proporcionar el calor suficiente para aliviar la inmensa tensión interna dentro del acero endurecido. Este recalentamiento controlado permite que los átomos de carbono atrapados se muevan, transformando la microestructura frágil y altamente tensa del acero en una más tenaz y estable. Si bien el objetivo principal es una ganancia masiva en tenacidad, una reducción predecible de la dureza es la consecuencia directa.

El acero sin templar, conocido como martensita, es extremadamente duro pero demasiado quebradizo para casi cualquier uso práctico. El temple es el proceso esencial de sacrificar una cantidad controlada de esa dureza máxima para obtener la tenacidad crítica requerida para un componente duradero y confiable.

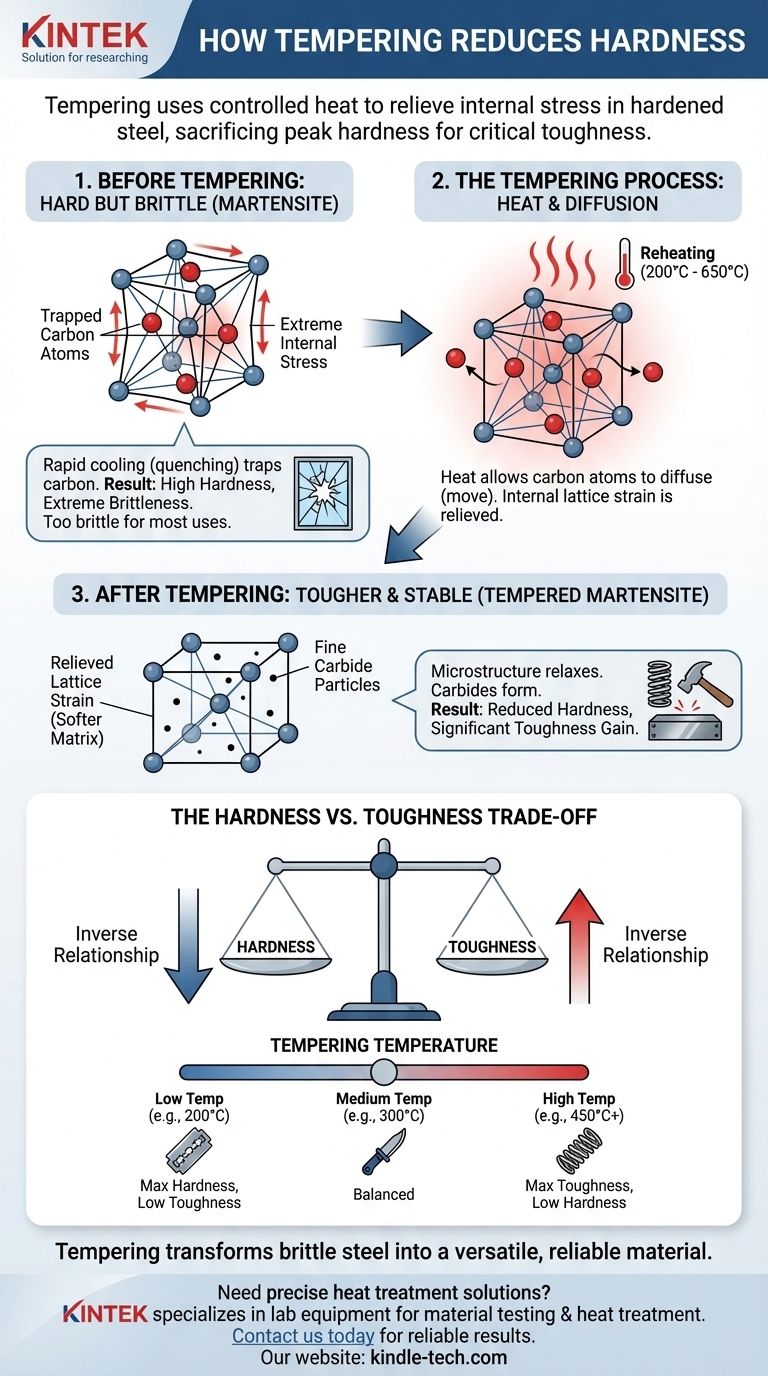

El estado del acero antes del temple: duro pero quebradizo

Para entender el temple, primero debe comprender el material sobre el que actúa. El acero se templa típicamente inmediatamente después de un proceso de endurecimiento llamado temple.

El proceso de temple y la martensita

Durante el endurecimiento, el acero se calienta a una temperatura alta donde su estructura cristalina se convierte en austenita, una forma que puede disolver una cantidad significativa de carbono. Cuando este acero caliente se enfría rápidamente (temple), los átomos de carbono quedan atrapados dentro de la red cristalina del hierro.

Este enfriamiento rápido fuerza a la austenita a transformarse en martensita, una estructura cristalina tetragonal de cuerpo centrado (BCT).

Por qué la martensita es tan dura

La característica definitoria de la martensita es su extrema tensión interna. Los átomos de carbono atrapados distorsionan la red cristalina del hierro, impidiendo que los planos cristalinos se deslicen entre sí.

Esta resistencia al deslizamiento, conocida como movimiento de dislocación, es la definición misma de dureza a nivel microscópico. Cuanto mayor es la tensión, más duro es el material.

El defecto crítico: fragilidad extrema

Esta alta dureza tiene un costo severo: fragilidad extrema. La inmensa tensión interna hace que el material se comporte como el vidrio. Tiene muy baja resistencia a la fractura y se romperá bajo un impacto o flexión bruscos.

Para herramientas como cuchillos, hachas o piezas estructurales como pernos, esta fragilidad es un punto de falla catastrófico.

La mecánica del temple: alivio de la tensión interna

El temple es un tratamiento térmico subcrítico, lo que significa que el acero se recalienta a una temperatura por debajo del punto en el que se transformaría de nuevo en austenita (típicamente entre 200°C y 650°C / 400°F y 1200°F).

El papel del calor y la difusión del carbono

La energía térmica adicional del recalentamiento permite que los átomos de carbono "congelados" finalmente se muevan, o difundan, a través de la red cristalina. Este es el mecanismo central del temple.

De martensita tensa a una matriz más blanda

A medida que los átomos de carbono migran de sus posiciones atrapadas, la severa distorsión de la red cristalina del hierro se alivia. La estructura de martensita BCT altamente tensa se relaja en una estructura cúbica de cuerpo centrado (BCC) mucho menos tensa, que es esencialmente una forma de ferrita.

Esta matriz de ferrita es inherentemente más blanda que la martensita original porque la fuente principal de su dureza —la tensión de la red— se ha reducido significativamente.

La formación de carburos finos

Los átomos de carbono que migran no desaparecen. Se combinan con átomos de hierro para formar nuevas partículas microscópicas de carburo de hierro (Fe₃C), también conocido como cementita.

La estructura final, llamada martensita templada, es un material compuesto: una matriz de ferrita más blanda reforzada por una fina dispersión de partículas de carburo muy duras. Si bien estos carburos añaden algo de dureza, el efecto general de aliviar la tensión interna de la red es una disminución neta de la dureza total del acero.

Comprender las compensaciones: dureza vs. tenacidad

La relación entre dureza y tenacidad es el concepto más importante en el tratamiento térmico. El temple es el proceso de navegar deliberadamente esta compensación.

La relación inversa

Para un acero dado, la dureza y la tenacidad son generalmente inversamente proporcionales. A medida que se templa el acero para disminuir su dureza, casi siempre se aumentará su tenacidad, que es la capacidad del material para absorber energía y deformarse sin fracturarse.

Controlar el resultado con la temperatura

La temperatura de temple es la principal variable de control. Una temperatura de temple más alta proporciona más energía térmica, lo que permite una mayor difusión de carbono, un mayor alivio de la tensión y la formación de partículas de carburo más grandes.

- Temperatura más baja: Da como resultado una pequeña caída en la dureza y una ganancia significativa en la tenacidad.

- Temperatura más alta: Da como resultado una mayor caída en la dureza y una ganancia máxima en la tenacidad.

Elegir correctamente para su objetivo

El equilibrio ideal de dureza y tenacidad está dictado enteramente por la aplicación prevista de la herramienta. La temperatura de temple se elige específicamente para lograr este equilibrio.

- Si su enfoque principal es la resistencia extrema al desgaste y la retención del filo (por ejemplo, hojas de afeitar, limas): Use una temperatura de temple baja (alrededor de 200°C / 400°F) para retener la dureza máxima mientras se alivia la tensión suficiente para evitar el astillamiento.

- Si su enfoque principal es un equilibrio de dureza y resistencia al impacto (por ejemplo, cuchillos, cinceles, cabezas de hacha): Use una temperatura de temple media (260-340°C / 500-650°F) para lograr una buena retención del filo y la tenacidad para soportar impactos moderados.

- Si su enfoque principal es la máxima tenacidad y flexibilidad (por ejemplo, resortes, pernos estructurales, espadas): Use una temperatura de temple alta (450°C+ / 850°F+) para sacrificar una dureza significativa por la capacidad de doblarse, flexionarse y absorber golpes severos sin romperse.

El temple es lo que transforma el acero de una curiosidad frágil en el fundamento versátil y confiable del mundo moderno.

Tabla resumen:

| Temperatura de temple | Efecto sobre la dureza | Efecto sobre la tenacidad | Aplicación ideal |

|---|---|---|---|

| Baja (~200°C / 400°F) | Pequeña disminución | Aumento significativo | Hojas de afeitar, limas |

| Media (260-340°C / 500-650°F) | Disminución moderada | Alto aumento | Cuchillos, cinceles, hachas |

| Alta (450°C+ / 850°F+) | Gran disminución | Aumento máximo | Resortes, espadas, pernos |

¿Necesita un tratamiento térmico preciso para sus componentes de acero? KINTEK se especializa en equipos de laboratorio y consumibles para pruebas de materiales y procesos de tratamiento térmico. Nuestra experiencia garantiza que logre el equilibrio exacto de dureza-tenacidad requerido para su aplicación específica. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y ofrecer resultados confiables y duraderos.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuál es el principio del horno mufla? Lograr un calentamiento puro, preciso y a alta temperatura

- ¿Cuál es la diferencia entre las temperaturas de fusión y sinterización? Una guía de métodos de procesamiento de materiales

- ¿Cómo se ajusta la temperatura en un horno mufla? Domine el control preciso para su laboratorio

- ¿Qué tan caliente puede llegar a estar un horno de mufla? Encuentre la temperatura adecuada para su laboratorio

- ¿Cuál es el rango de temperatura de un horno mufla de laboratorio? Encuentre el modelo adecuado para las necesidades de su laboratorio