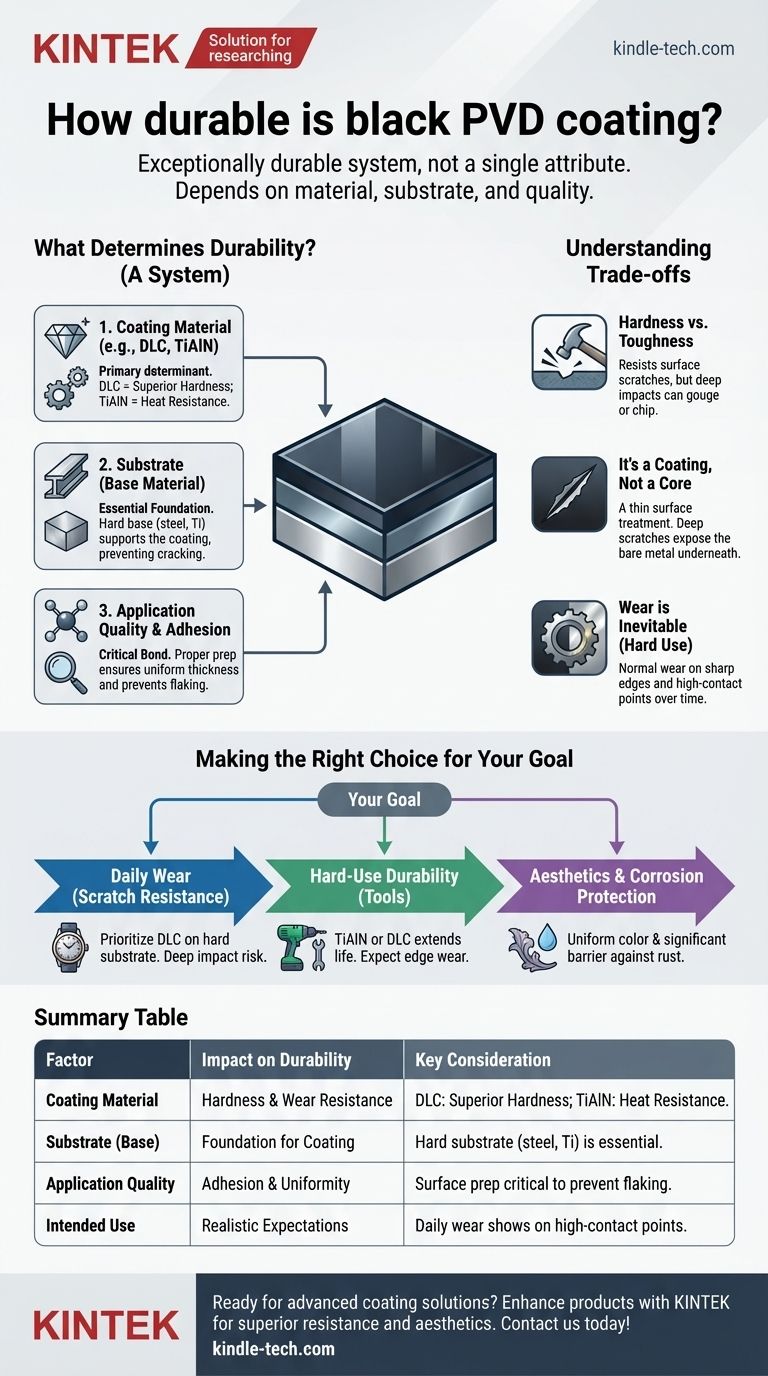

En resumen, un recubrimiento PVD negro de alta calidad es excepcionalmente duradero. Proporciona una superficie dura y resistente al desgaste que mejora significativamente la resistencia de un producto a los arañazos, la abrasión y la corrosión. Sin embargo, su vida útil final no es un valor fijo; depende en gran medida del tipo específico de recubrimiento PVD aplicado, la calidad del proceso de aplicación y la dureza del material base que está protegiendo.

La durabilidad de un recubrimiento PVD negro no es un atributo único, sino el resultado de un sistema. Su rendimiento en el mundo real depende menos de la etiqueta "PVD" y más del material de recubrimiento específico utilizado (como DLC o TiAlN), la calidad de su aplicación y la dureza del sustrato subyacente.

¿Qué determina la durabilidad del PVD?

La deposición física de vapor (PVD) es un proceso, no un material único. La "durabilidad" que experimenta proviene de una combinación de factores que trabajan juntos. Comprender estos factores es clave para juzgar la calidad de un acabado PVD.

El material de recubrimiento específico

No todos los recubrimientos PVD negros son iguales. El material depositado sobre la superficie es el principal determinante de sus propiedades.

Para los acabados negros, dos materiales comunes de alto rendimiento son:

- Nitruro de Titanio y Aluminio (TiAlN): Esto crea una superficie lisa y muy dura con una excelente resistencia al calor, que a menudo aparece como un negro mate o gris grafito oscuro. Es un recubrimiento de trabajo para herramientas industriales.

- Carbono tipo Diamante (DLC): Este es uno de los recubrimientos más duros y resistentes al desgaste disponibles. El DLC proporciona una dureza superior y un bajo coeficiente de fricción (lo que lo hace muy liso), ideal para relojes de alta gama, componentes de armas de fuego e implantes médicos.

El sustrato (material base)

El material debajo del recubrimiento es tan importante como el recubrimiento en sí. Un recubrimiento PVD duro sobre un material base blando ofrece una protección limitada.

Piense en ello como una fina capa de hielo duro sobre barro blando. El hielo puede resistir un arañazo ligero, pero cualquier presión significativa empujará el hielo hacia el barro, haciendo que se agriete y falle. Un recubrimiento duro sobre un sustrato duro (como acero inoxidable o titanio) proporciona una base estable, haciendo que todo el componente sea mucho más resistente a los daños.

Grosor y adhesión del recubrimiento

La unión entre el recubrimiento PVD y el sustrato es fundamental. Un recubrimiento perfectamente duro es inútil si se descascara. Una preparación adecuada de la superficie antes del proceso PVD es esencial para garantizar la máxima adhesión.

Si bien un recubrimiento más grueso puede ofrecer una mayor vida útil al desgaste, hay un punto de rendimiento decreciente. Un recubrimiento excesivamente grueso puede volverse quebradizo y más propenso a astillarse. La aplicación de calidad se centra en un grosor uniforme y óptimo con una unión inquebrantable.

Comprender las compensaciones

Incluso los mejores recubrimientos PVD tienen limitaciones. La objetividad requiere reconocer dónde podrían quedarse cortos.

Dureza frente a tenacidad

Los recubrimientos PVD son extremadamente duros, lo que significa que sobresalen en la resistencia a los arañazos y la abrasión superficiales. Sin embargo, no son infinitamente tenaces.

Un impacto fuerte y profundo de un objeto duro aún puede crear una hendidura que penetre el recubrimiento. La capa PVD en sí misma puede incluso astillarse en el punto de impacto si la fuerza es lo suficientemente grande.

Es un recubrimiento, no un material central

Este es el concepto más importante de comprender. Un recubrimiento PVD es un tratamiento superficial, generalmente de solo unos pocos micrones de espesor.

Si un arañazo es lo suficientemente profundo como para atravesar la capa PVD, expondrá el metal desnudo subyacente. El recubrimiento no se "curará" y el daño será visible. Su propósito es prevenir los miles de microarañazos que hacen que un acabado parezca opaco y desgastado con el tiempo.

El desgaste es inevitable con un uso intensivo

En artículos sujetos a contacto constante metal sobre metal o abrasión extrema (como herramientas industriales o el cierre de la pulsera de un reloj usado a diario), el recubrimiento PVD eventualmente mostrará desgaste en los bordes y esquinas afiladas. Este es un aspecto normal de su ciclo de vida, no una señal de un recubrimiento defectuoso.

Tomar la decisión correcta para su objetivo

Su evaluación de un producto recubierto con PVD debe alinearse con su uso previsto y sus expectativas sobre su apariencia con el tiempo.

- Si su enfoque principal es la máxima resistencia al rayado para el uso diario (por ejemplo, un reloj de lujo): Priorice un recubrimiento DLC sobre un sustrato duro como el acero inoxidable o el titanio, y tenga en cuenta que los impactos profundos aún pueden causar daños.

- Si su enfoque principal es la durabilidad para uso intensivo (por ejemplo, herramientas, ciertos componentes): Un recubrimiento TiAlN o DLC bien aplicado extenderá drásticamente la vida útil y el rendimiento, pero debe esperar que aparezcan signos de desgaste en los puntos de alto contacto con el tiempo.

- Si su enfoque principal es la estética y la protección contra la corrosión: Casi cualquier recubrimiento PVD aplicado profesionalmente proporcionará un color duradero y uniforme y una barrera significativa contra el óxido y el daño químico.

En última instancia, un recubrimiento PVD bien ejecutado es una mejora funcional significativa, no meramente un acabado cosmético.

Tabla de resumen:

| Factor | Impacto en la durabilidad | Consideración clave |

|---|---|---|

| Material del recubrimiento | Determinante principal de la dureza y la resistencia al desgaste. | DLC ofrece una dureza superior; TiAlN proporciona una excelente resistencia al calor. |

| Material base (Sustrato) | Proporciona la base para el recubrimiento. | Un sustrato duro (p. ej., acero, titanio) es esencial para un rendimiento óptimo. |

| Calidad de la aplicación | Garantiza una fuerte adhesión y un grosor uniforme. | La preparación adecuada de la superficie es fundamental para evitar el descascarillado o el astillado. |

| Uso previsto | Define expectativas realistas de desgaste con el tiempo. | Los artículos de uso diario mostrarán desgaste en los puntos de alto contacto; esto es normal. |

¿Listo para mejorar sus productos con un acabado duradero y de alto rendimiento?

En KINTEK, nos especializamos en soluciones de recubrimiento avanzadas para equipos de laboratorio, herramientas y componentes de precisión. Nuestra experiencia garantiza que sus productos se beneficien de una resistencia superior al rayado, protección contra la corrosión y un atractivo estético duradero.

Permita que nuestros expertos le ayuden a seleccionar el recubrimiento PVD ideal para sus necesidades específicas. ¡Contacte a KINTEL hoy para discutir su proyecto y solicitar una cotización!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Enfriador de trampa fría directa para vacío

- Moldes de Prensado Isostático para Laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura