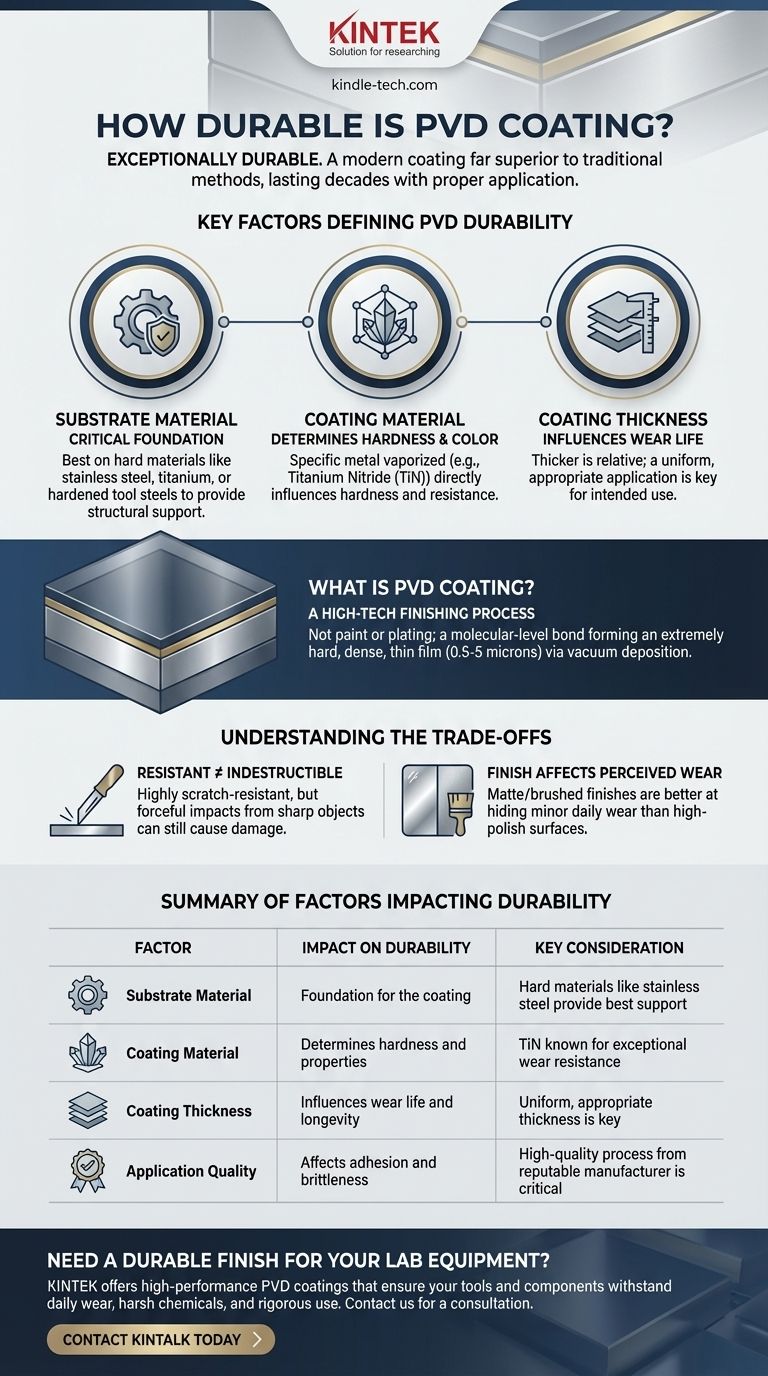

En resumen, el PVD es excepcionalmente duradero. La Deposición Física de Vapor (PVD) es un proceso de recubrimiento moderno que crea un acabado muy superior a los métodos tradicionales como la pintura o el chapado. Cuando se aplica correctamente, un recubrimiento PVD puede durar décadas, ofreciendo una resistencia superior a los arañazos, la corrosión y el deslustre.

La verdadera durabilidad de un recubrimiento PVD no es un número fijo de años, sino el resultado directo de tres variables clave: la calidad del material base sobre el que se aplica, el material específico utilizado para el propio recubrimiento y el espesor de la aplicación.

¿Qué es el recubrimiento PVD?

La Deposición Física de Vapor es un proceso de acabado de alta tecnología que une una fina película de metal a una superficie a nivel molecular. No es una pintura líquida ni un baño químico, sino una técnica avanzada de deposición al vacío.

Un enlace a nivel molecular

El proceso implica vaporizar un metal sólido —como titanio o circonio— hasta convertirlo en plasma dentro de una cámara de vacío. Este vapor se condensa luego sobre el objeto que se está recubriendo, formando una capa muy delgada (típicamente de 0.5 a 5 micras) pero extremadamente dura y densa.

El papel del sustrato

El objeto que se recubre se denomina sustrato. Las propiedades finales y la longevidad del acabado PVD están intrínsecamente ligadas a la calidad y dureza de este material subyacente.

Los factores que definen la durabilidad del PVD

No todos los recubrimientos PVD son iguales. Su resiliencia depende enteramente de la calidad de los materiales y del propio proceso.

El material del sustrato es crítico

Un recubrimiento PVD es tan fuerte como su base. Aplicar un recubrimiento duro a un metal base blando no evitará abolladuras, lo que puede hacer que el recubrimiento se flexione y falle.

Por esta razón, el PVD es más efectivo cuando se aplica a materiales duros como el acero inoxidable, el titanio o los aceros para herramientas endurecidos. La resistencia del sustrato proporciona el soporte estructural que la fina capa necesita para funcionar.

El material del recubrimiento determina la dureza

El metal específico vaporizado para el recubrimiento influye directamente en su dureza y color. Diferentes materiales ofrecen diferentes propiedades.

Por ejemplo, el Nitrato de Titanio (TiN) es un material PVD muy común conocido por su tono dorado y su excepcional dureza, lo que aumenta significativamente la resistencia de la superficie al desgaste y la fatiga.

Espesor del recubrimiento

Generalmente, un recubrimiento más grueso proporciona mayor durabilidad y una vida útil más larga. Sin embargo, el PVD es una aplicación microdelgada, por lo que "más grueso" es relativo. La clave es asegurar que el espesor sea apropiado y uniforme para el uso previsto del objeto.

Comprendiendo las compensaciones

Aunque el PVD es un acabado superior, es importante tener expectativas realistas. Comprender sus limitaciones es clave para evaluar un producto.

"Resistente" no significa "Indestructible"

Los recubrimientos PVD son altamente resistentes a los arañazos, no a prueba de arañazos. Un impacto contundente de un objeto afilado y duro aún puede rasgar o astillar el recubrimiento. Su principal fortaleza radica en resistir la abrasión y los roces del uso diario.

La calidad de la aplicación importa

Un proceso PVD mal controlado puede resultar en un recubrimiento frágil o mal adherido que se descascarillará o desgastará rápidamente. La reputación del fabricante y la calidad de su proceso son tan importantes como los materiales que utilizan.

El acabado afecta el desgaste percibido

Un acabado PVD de alto pulido, tipo espejo, mostrará arañazos finos y huellas dactilares más fácilmente que un acabado mate o cepillado. Si bien una superficie mate puede ser técnicamente igual de duradera, es mucho más efectiva para ocultar los pequeños signos de desgaste que se acumulan con el tiempo.

Tomando la decisión correcta para su objetivo

Al evaluar un producto recubierto con PVD, considere lo que necesita que resista.

- Si su enfoque principal es el desgaste diario (por ejemplo, un reloj, joyas o un grifo): Priorice los recubrimientos aplicados a un sustrato duro como el acero inoxidable, ya que esta base evita abolladuras que pueden comprometer el acabado.

- Si su enfoque principal es el uso decorativo (por ejemplo, molduras o accesorios de interior): El sustrato específico y el espesor del recubrimiento son menos críticos, ya que el artículo no se enfrentará a una abrasión o impacto constantes.

- Si su enfoque principal son las herramientas de alto rendimiento: Exija especificaciones técnicas. El compuesto exacto del recubrimiento (por ejemplo, TiN, ZrN) y la aleación del sustrato son primordiales para la resistencia y el rendimiento.

En última instancia, un recubrimiento PVD bien ejecutado sobre un material base de calidad ofrece uno de los acabados más resistentes y duraderos disponibles en la actualidad.

Tabla resumen:

| Factor | Impacto en la durabilidad | Consideración clave |

|---|---|---|

| Material del sustrato | Base para el recubrimiento | Materiales duros como el acero inoxidable proporcionan el mejor soporte |

| Material del recubrimiento | Determina la dureza y las propiedades | El nitruro de titanio (TiN) es conocido por su excepcional resistencia al desgaste |

| Espesor del recubrimiento | Influye en la vida útil y la longevidad | Un espesor uniforme y apropiado es clave para el uso previsto |

| Calidad de la aplicación | Afecta la adhesión y la fragilidad | Un proceso controlado y de alta calidad de un fabricante de renombre es fundamental |

¿Necesita un acabado duradero para su equipo o componentes de laboratorio?

En KINTEK, entendemos que la durabilidad no es negociable para los equipos y consumibles de laboratorio. Nuestra experiencia en recubrimientos de alto rendimiento garantiza que sus herramientas y componentes soporten el desgaste diario, los productos químicos agresivos y el uso riguroso.

Permítanos ayudarle a seleccionar la solución de recubrimiento PVD adecuada para mejorar la longevidad y el rendimiento de sus productos.

Contacte con KINTALK hoy mismo para una consulta y vea cómo nuestras soluciones de recubrimiento duraderas pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Enfriador de trampa fría directa para vacío

- Moldes de Prensado Isostático para Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones