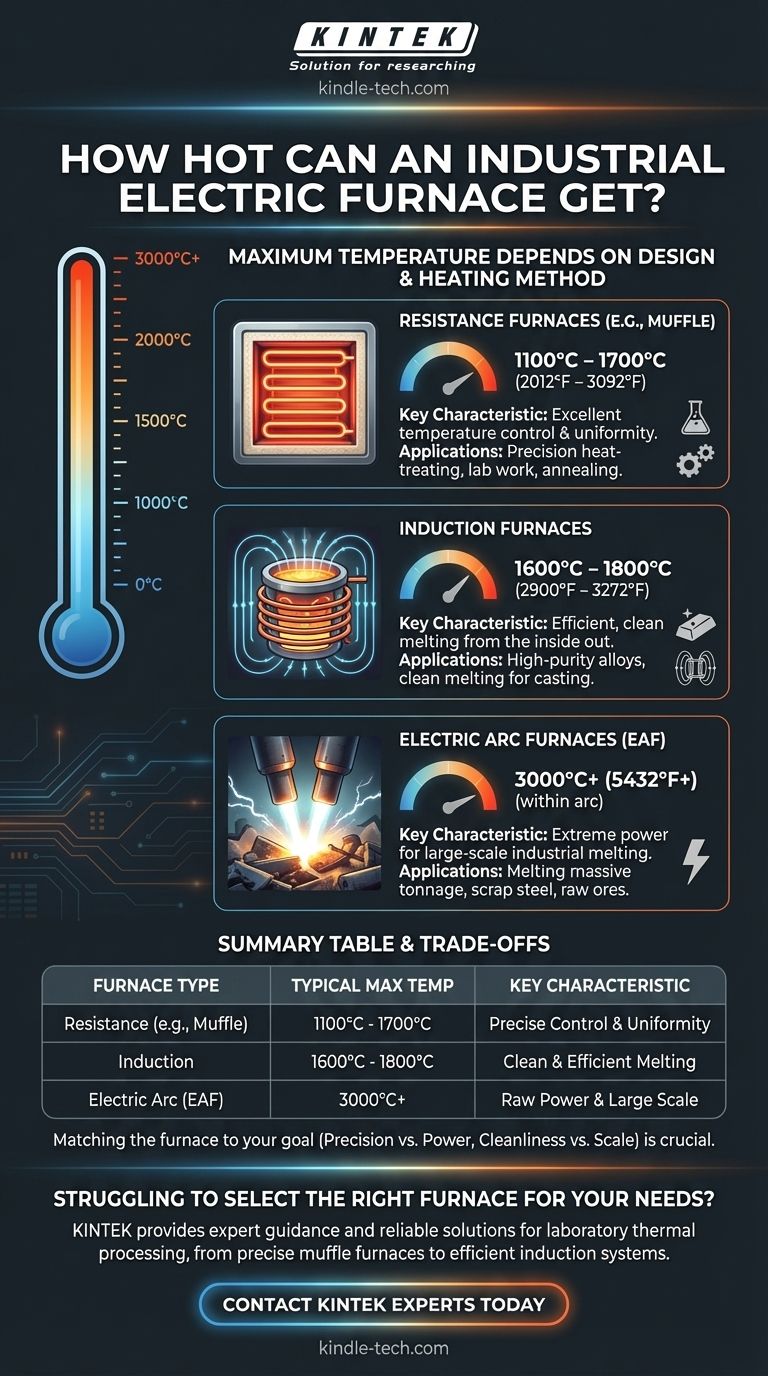

La temperatura máxima de un horno eléctrico industrial depende totalmente de su diseño y método de calentamiento. Si bien los modelos comunes operan entre 1100 °C y 1800 °C, un horno de arco eléctrico especializado puede generar temperaturas superiores a los 3000 °C (5432 °F) dentro del propio arco, lo que lo convierte en uno de los equipos industriales más calientes.

El término "horno eléctrico" no es monolítico. La tecnología utilizada —ya sea resistencia, inducción u arco eléctrico— es el factor principal que dicta su temperatura máxima, y cada tipo está diseñado para aplicaciones industriales muy diferentes.

Por qué el tipo de horno dicta la temperatura

El método utilizado para generar calor es la diferencia fundamental entre las tecnologías de hornos eléctricos. Esta distinción es fundamental porque determina no solo la temperatura máxima, sino también la eficiencia, la precisión y la idoneidad del horno para una tarea determinada.

Hornos de Resistencia (p. ej., Horno de Mufla)

Un horno de resistencia funciona de manera muy parecida a una tostadora común, haciendo pasar electricidad a través de elementos calefactores de alta resistencia. Estos elementos se calientan hasta brillar e irradian calor a una cámara aislada.

Este diseño ofrece una excelente uniformidad y control de la temperatura.

Según su construcción y elementos calefactores, los hornos de mufla y otros tipos de resistencia suelen alcanzar temperaturas máximas entre 1100 °C y 1700 °C (2012 °F a 3092 °F).

Hornos de Inducción

Los hornos de inducción utilizan potentes campos magnéticos alternos para inducir una corriente eléctrica directamente dentro del material metálico (la "carga") que se va a calentar.

Este proceso es increíblemente eficiente, ya que el material se calienta desde dentro hacia fuera, minimizando la pérdida de calor.

Dependiendo de la potencia y el diseño, los hornos de inducción pueden alcanzar de manera fiable temperaturas de 1600 °C a 1800 °C (2900 °F a 3272 °F), y a veces más.

Hornos de Arco Eléctrico (EAF)

El horno de arco eléctrico representa la cúspide del poder de calentamiento bruto. Utiliza electrodos de grafito masivos para pasar una corriente enorme a través del material, creando un arco eléctrico sostenido.

Este arco es una descarga de plasma con una inmensa densidad de energía.

La temperatura dentro del arco en sí puede superar los 3000 °C (5432 °F), lo que le permite fundir grandes cantidades de chatarra de acero y otras materias primas en un tiempo relativamente corto.

Comprender las compensaciones

Elegir un horno no se trata solo de encontrar la temperatura más alta. Cada tecnología conlleva un conjunto distinto de ventajas y desventajas operativas que la hacen adecuada para fines específicos.

Precisión frente a potencia bruta

Los hornos de resistencia, como el horno de mufla, ofrecen el control de temperatura y la uniformidad más precisos. Esto los hace ideales para aplicaciones sensibles como el análisis de laboratorio, el recocido y el tratamiento térmico intrincado.

Los hornos de arco eléctrico, en cambio, son instrumentos de fuerza bruta. Su objetivo principal es fundir toneladas masivas, donde la potencia bruta es mucho más importante que la precisión térmica exacta.

Aplicación y pureza del material

Los hornos de inducción son apreciados por su proceso de fusión limpio. Dado que el calor se genera dentro del propio metal sin ninguna llama o arco externo, la contaminación se minimiza, lo que los hace perfectos para producir aleaciones de alta pureza.

Los hornos de mufla también pueden proporcionar una atmósfera altamente controlada, protegiendo el material en su interior de la oxidación. El proceso EAF es inherentemente menos "limpio" y está diseñado para refinar materias primas, no para producir aleaciones delicadas.

Escala y coste

Los hornos de arco eléctrico son instalaciones masivas y de gran inversión utilizadas en acerías y fundiciones. Su escala operativa es enorme.

Los hornos de inducción y resistencia están disponibles en una gama mucho más amplia de tamaños, desde pequeñas unidades de laboratorio de sobremesa hasta grandes sistemas industriales, lo que los hace mucho más accesibles para una variedad de necesidades de fabricación e investigación.

Ajustar el horno a su objetivo

Para seleccionar la tecnología adecuada, primero debe definir su objetivo principal. El proceso dicta la herramienta.

- Si su enfoque principal es el tratamiento térmico de precisión, el trabajo de laboratorio o el secado: Un horno de mufla de resistencia proporciona la estabilidad y el control de temperatura que necesita.

- Si su enfoque principal es la fusión limpia y eficiente de metales para fundición o producción de aleaciones: Un horno de inducción ofrece la mejor combinación de velocidad, eficiencia y pureza.

- Si su enfoque principal es la fusión industrial a gran escala de chatarra de acero u otros minerales en bruto: La potencia sin igual de un horno de arco eléctrico es la solución correcta.

En última instancia, comprender el mecanismo de calentamiento fundamental es la clave para seleccionar el horno que mejor se adapte a sus necesidades específicas de procesamiento térmico.

Tabla Resumen:

| Tipo de Horno | Temperatura Máxima Típica | Característica Clave |

|---|---|---|

| Resistencia (p. ej., Mufla) | 1100°C - 1700°C | Excelente control y uniformidad de la temperatura |

| Inducción | 1600°C - 1800°C | Fusión eficiente y limpia desde el interior hacia afuera |

| Arco Eléctrico (EAF) | 3000°C+ | Potencia extrema para fusión industrial a gran escala |

¿Tiene dificultades para seleccionar el horno adecuado para las necesidades de temperatura y precisión de su aplicación? KINTEK se especializa en equipos y consumibles de laboratorio, y ofrece orientación experta y soluciones fiables para todos sus desafíos de procesamiento térmico de laboratorio. Ya sea que necesite el control preciso de un horno de mufla o la eficiencia de un sistema de inducción, podemos ayudarle a lograr resultados óptimos. ¡Póngase en contacto con nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico