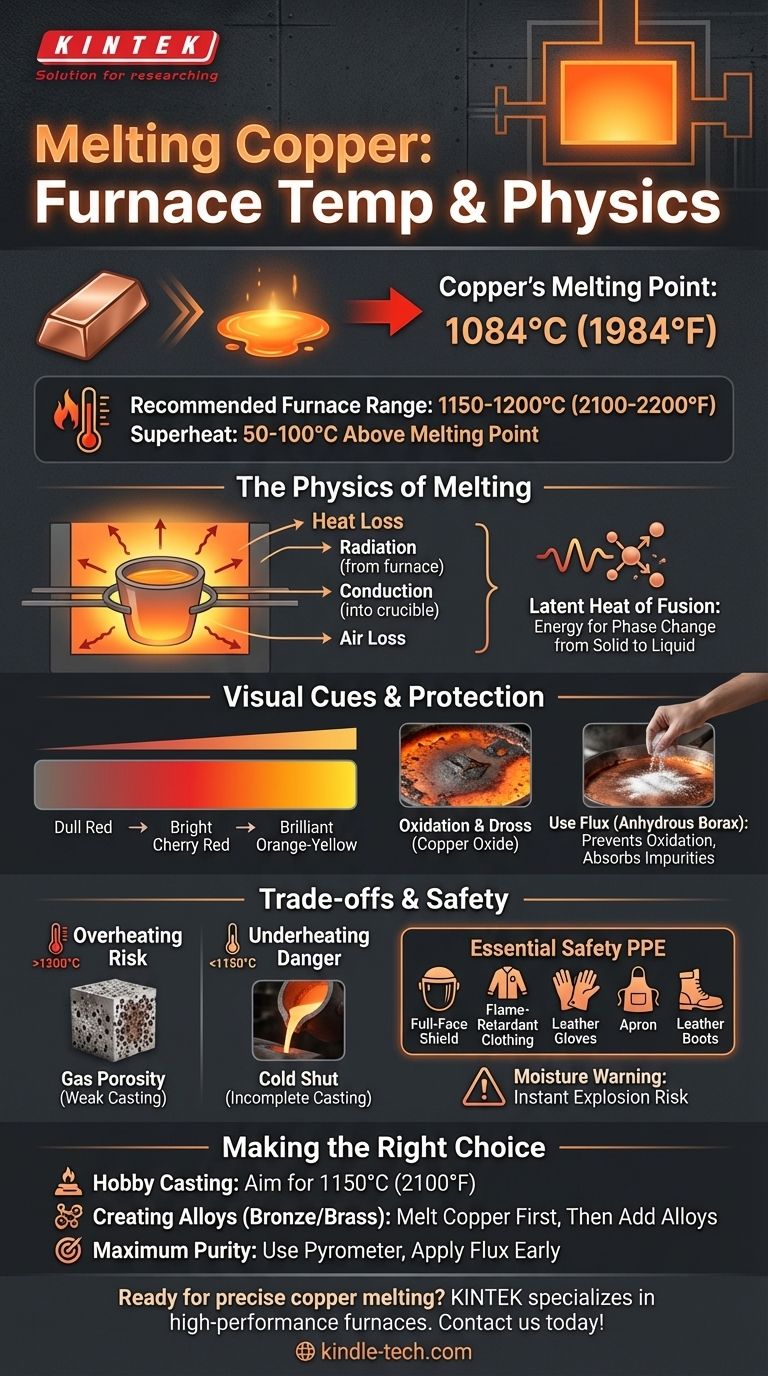

Para fundir cobre, debe calentarlo hasta su punto de fusión preciso de 1084°C (1984°F). Sin embargo, para lograr una fusión y un vertido exitosos, su horno debe ser capaz de alcanzar y mantener una temperatura significativamente más alta que esta, típicamente alrededor de 1150-1200°C (2100-2200°F), para tener en cuenta la pérdida de calor y asegurar que el metal esté completamente líquido.

El desafío principal no es solo alcanzar una temperatura específica, sino gestionar el calor de manera efectiva. Si bien el cobre se funde en un punto fijo, para fundirlo con éxito se requiere un horno más caliente para superar la pérdida de calor hacia el crisol y el aire, asegurando que el metal permanezca lo suficientemente fluido para un vertido completo.

La física de la fusión del cobre

Para fundir metal de manera efectiva, debe comprender que no es tan simple como alcanzar un número objetivo. Está luchando contra las leyes de la termodinámica, que dictan a dónde va su energía térmica.

El punto de fusión específico

La temperatura de 1084°C (1984°F) es una constante física para el cobre puro. A esta temperatura, la estructura cristalina del metal sólido se descompone y comienza a pasar a un estado líquido.

El papel del calor latente

Simplemente alcanzar los 1084°C no es suficiente. Debe continuar aplicando una cantidad significativa de energía, conocida como el calor latente de fusión, para completar el cambio de fase de sólido a líquido. Es por eso que una pila de cobre parecerá "estancarse" en su punto de fusión hasta que se haya licuado por completo.

Por qué su horno debe estar más caliente

El calor de su horno se escapa constantemente. Se irradia desde el cuerpo del horno, se conduce al crisol que contiene el cobre y se pierde en el aire circundante. Para contrarrestar esta pérdida constante de calor y proporcionar el calor latente necesario, su horno debe operar a una temperatura muy por encima del punto de fusión del cobre.

Una buena regla general es configurar su horno para que funcione al menos 50-100°C (aprox. 100-200°F) más caliente que el punto de fusión del metal. Este "sobrecalentamiento" asegura que el cobre se funda de manera eficiente y se mantenga lo suficientemente caliente para un vertido exitoso.

De sólido a líquido: qué esperar

Observar el proceso es clave para comprender el estado de su metal. Las lecturas de temperatura son críticas, pero las señales visuales cuentan una parte vital de la historia.

Señales visuales de fusión

A medida que el cobre se calienta, comenzará a brillar, pasando de un rojo opaco a un rojo cereza brillante, y finalmente a un brillante naranja-amarillo a medida que se acerca y supera su punto de fusión. Las piezas sólidas se hundirán, perderán sus bordes afilados y finalmente colapsarán en un charco líquido brillante.

El problema de la oxidación y la escoria

El cobre fundido es altamente reactivo con el oxígeno del aire. Esta reacción forma una capa oscura y crujiente de óxido de cobre en la superficie conocida como escoria. Si se mezcla en su vertido, la escoria creará puntos débiles y porosos en la fundición final.

Uso de fundente para proteger la fusión

Para evitar la oxidación, debe usar un fundente, como bórax anhidro. Espolvorear una pequeña cantidad sobre el cobre a medida que comienza a fundirse crea una barrera de vidrio fundido. Esta capa protege el metal líquido del aire, evita la formación de escoria y absorbe las impurezas.

Comprender las compensaciones y la seguridad

Manejar un horno a estas temperaturas implica equilibrar los riesgos. Tanto el sobrecalentamiento como el subcalentamiento crean problemas distintos, y la seguridad siempre debe ser la máxima prioridad.

El riesgo de sobrecalentamiento

Las temperaturas excesivamente altas (muy por encima de 1200°C / 2200°F) pueden ser perjudiciales. Aumenta la cantidad de gas (como hidrógeno y oxígeno) que se disuelve en el cobre fundido. Este gas saldrá de la solución a medida que el metal se enfríe, creando pequeñas burbujas y dando como resultado una fundición débil y porosa, un defecto conocido como porosidad gaseosa.

El peligro del subcalentamiento

No sobrecalentar el cobre lo suficiente es un error común de principiante. Si el metal está demasiado cerca de su punto de fusión, puede comenzar a solidificarse en el tránsito del crisol al molde. Esto da como resultado una "unión fría" o una fundición incompleta, donde el metal se congela antes de llenar toda la cavidad del molde.

Precauciones de seguridad esenciales

Trabajar con metal fundido es extremadamente peligroso. El equipo de protección personal (EPP) no negociable incluye una careta completa (no solo gafas), ropa ignífuga, guantes de cuero, un delantal y botas de cuero. Cualquier humedad, incluso una gota de sudor, que entre en contacto con el metal fundido se convertirá instantáneamente en vapor, provocando una violenta explosión de metal líquido.

Tomar la decisión correcta para su objetivo

Su temperatura objetivo depende de lo que pretenda lograr con el cobre fundido. Ajuste su enfoque en función de su objetivo específico.

- Si su enfoque principal es la fundición de pasatiempos a pequeña escala: Apunte a una temperatura de vertido de alrededor de 1150°C (2100°F). Esto proporciona suficiente fluidez para capturar detalles en los moldes sin un riesgo excesivo de porosidad gaseosa.

- Si su enfoque principal es crear aleaciones como bronce o latón: Primero, funda el cobre por completo. Solo entonces debe agregar metales de bajo punto de fusión como estaño o zinc para evitar que se vaporicen y se quemen antes de que el cobre esté líquido.

- Si su enfoque principal es la máxima pureza y control: Use un pirómetro para medir con precisión la temperatura del metal, no solo el aire del horno. Aplique una capa ligera de fundente tan pronto como el metal se vuelva líquido para minimizar la oxidación.

Dominar el proceso consiste en comprender las propiedades del material, no solo en memorizar un número.

Tabla resumen:

| Temperatura clave | Propósito |

|---|---|

| 1084°C (1984°F) | Punto de fusión del cobre |

| 1150-1200°C (2100-2200°F) | Rango de operación recomendado del horno |

| 50-100°C por encima del punto de fusión | Sobrecalentamiento para un vertido eficiente |

¿Listo para lograr una fusión de cobre precisa, segura y eficiente? KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles diseñados para aplicaciones de metalurgia y fundición. Nuestro equipo garantiza un control preciso de la temperatura y durabilidad, ayudándole a evitar defectos como la porosidad gaseosa y las uniones frías. Contacte a nuestros expertos hoy para encontrar el horno perfecto para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuáles son las desventajas del horno de inducción de tipo de núcleo? Limitaciones clave en flexibilidad y refinación

- ¿Cómo se calcula la potencia de un horno de inducción? Asegure un dimensionamiento preciso para un rendimiento óptimo

- ¿Por qué y cuándo se necesita alta frecuencia en el horno de inducción? Consiga un calentamiento superficial preciso para sus materiales

- ¿Qué es un horno de inducción de canal? La solución eficiente para la retención de metal de gran volumen

- ¿En qué se basa el calentamiento por inducción en un horno de inducción? Desbloquee la fusión rápida y limpia de metales

- ¿Qué metales se pueden fundir por inducción? Del acero al oro, descubre la versatilidad

- ¿Cuáles son las ventajas del calentamiento por inducción? Desbloquee velocidad, precisión y eficiencia

- ¿Cuál es la función de la cámara de vacío de arco eléctrico en el proceso ITT? Producción de polvo de titanio en un solo paso