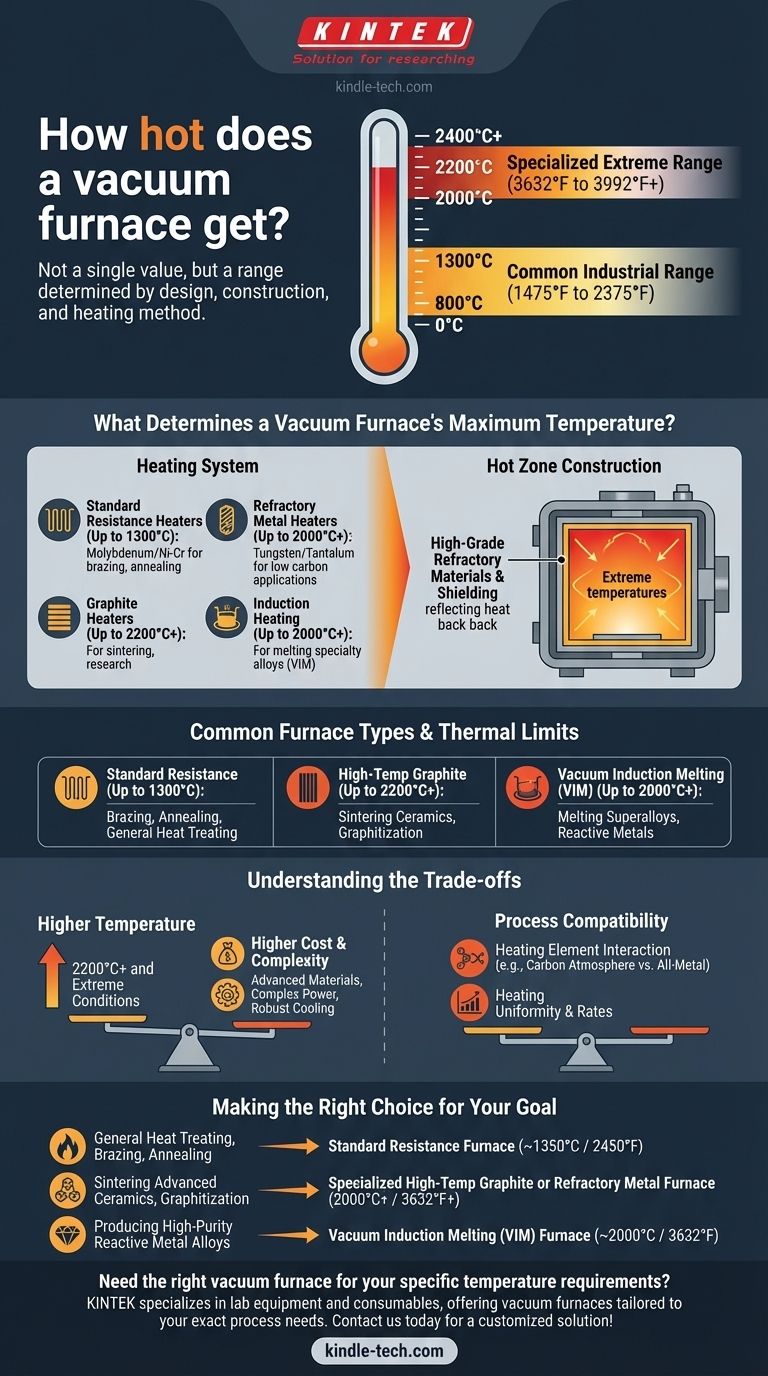

La temperatura máxima de un horno de vacío no es un valor único, sino un rango determinado por su diseño específico, construcción y método de calentamiento. Si bien muchos hornos industriales comunes operan en el rango de 800 °C a 1300 °C (1475 °F a 2375 °F), los hornos especializados que utilizan elementos calefactores de grafito o metal refractario pueden alcanzar temperaturas de 2200 °C (3992 °F) y más.

El término "horno de vacío" abarca una amplia gama de tecnologías para diferentes procesos industriales. Por lo tanto, la pregunta crítica no es sobre una única temperatura máxima, sino más bien: ¿qué tipo de horno de vacío tiene la capacidad térmica requerida para su material y proceso específicos?

¿Qué determina la temperatura máxima de un horno de vacío?

La clasificación de temperatura máxima de un horno de vacío es el resultado de un sistema diseñado por ingeniería. El límite está definido por el componente con la menor tolerancia al calor.

El papel del sistema de calentamiento

El corazón del horno es su sistema de calentamiento, y el material utilizado para los elementos calefactores es el factor principal que limita la temperatura.

- Calentadores de resistencia estándar: El molibdeno o las aleaciones de níquel-cromo son comunes en los hornos de uso general para aplicaciones como el soldadura fuerte y el recocido, que generalmente alcanzan hasta 1300 °C.

- Calentadores de grafito: Para temperaturas más altas, se utilizan elementos de grafito. Estos son capaces de alcanzar 2200 °C o más, lo que los hace ideales para la sinterización y la investigación de materiales.

- Calentadores de metal refractario: Los elementos hechos de tungsteno o tantalio también pueden alcanzar temperaturas superiores a 2000 °C y se eligen cuando el carbono de los elementos de grafito sería perjudicial para la pieza de trabajo.

- Calentamiento por inducción: Los hornos de fusión por inducción al vacío (VIM) utilizan inducción electromagnética para calentar un crisol conductor, que luego funde el material en su interior. Estos sistemas alcanzan regularmente temperaturas de 2000 °C para fundir aleaciones especiales.

Construcción de la zona caliente

El área que contiene los elementos calefactores y la carga de trabajo se denomina "zona caliente". Su construcción es fundamental tanto para alcanzar como para contener temperaturas extremas.

Se utilizan materiales refractarios de alta calidad, como aislamiento de fibra cerámica o capas de blindaje radiante metálico, para reflejar el calor de vuelta al espacio de trabajo y proteger las paredes de la cámara del horno y los sellos de vacío. Un fallo en este sistema de aislamiento define un límite estricto para la temperatura operativa segura del horno.

Tipos comunes de hornos y sus límites térmicos

Diferentes diseños de hornos de vacío están optimizados para diferentes rangos de temperatura y aplicaciones.

Hornos de resistencia (el caballo de batalla)

Estos son el tipo más común de horno de vacío. Utilizan elementos calefactores resistivos y se utilizan con frecuencia para procesos que requieren un control preciso de la temperatura.

Un ciclo típico de tratamiento térmico podría implicar mantener la temperatura a 800 °C antes de aumentar lentamente a 1100 °C-1200 °C para el procesamiento final.

Hornos de grafito de alta temperatura

Construidos específicamente para calor extremo, estos hornos utilizan grafito tanto para los elementos calefactores como para el aislamiento de la zona caliente.

Son capaces de un funcionamiento sostenido a temperaturas de hasta 2200 °C, necesarias para aplicaciones como la sinterización de cerámicas técnicas o la grafitización de componentes de carbono.

Hornos de fusión por inducción al vacío (VIM)

Los hornos VIM están diseñados para fundir y colar metales y aleaciones de alta pureza. La tecnología está optimizada para alcanzar el punto de fusión de los materiales en un entorno limpio.

Estos hornos pueden alcanzar fácilmente el rango de 2000 °C requerido para fundir superaleaciones, titanio y otros metales reactivos.

Comprensión de las compensaciones

Seleccionar un horno basándose en su temperatura máxima implica equilibrar varios factores críticos.

Temperatura frente a coste

La relación entre la temperatura máxima y el coste es exponencial. Un horno clasificado para 2200 °C es sustancialmente más caro de comprar, operar y mantener que un modelo de 1300 °C debido a sus materiales avanzados, fuente de alimentación compleja y sistemas de refrigeración robustos.

Compatibilidad del proceso

Una mayor capacidad de temperatura no siempre es mejor. El material del elemento calefactor en sí puede interactuar con las piezas que se procesan. Por ejemplo, la atmósfera de carbono de una zona caliente de grafito puede carburizar ciertos metales, lo que puede ser indeseable. En tales casos, se requiere un horno con interiores totalmente metálicos (molibdeno o tungsteno).

Tasas de calentamiento y uniformidad

Lograr una temperatura uniforme en una carga grande se vuelve más difícil a temperaturas extremas. Se requieren diseños especializados para garantizar que todas las partes de la carga alcancen la temperatura objetivo al mismo tiempo, lo que aumenta la complejidad y el coste del sistema.

Tomar la decisión correcta para su objetivo

Base la selección de su horno en las demandas específicas de su proceso, no solo en la temperatura más alta disponible.

- Si su enfoque principal es el tratamiento térmico general, la soldadura fuerte o el recocido de aleaciones estándar: Un horno de resistencia con una temperatura máxima de alrededor de 1350 °C (2450 °F) suele ser la solución más suficiente y rentable.

- Si su enfoque principal es la sinterización de cerámicas avanzadas, el crecimiento de cristales o la grafitización: Necesitará un horno especializado de alta temperatura de grafito o metal refractario capaz de alcanzar 2000 °C (3632 °F) o más.

- Si su enfoque principal es la producción de aleaciones metálicas reactivas y de alta pureza, como el titanio o las superaleaciones: Un horno de fusión por inducción al vacío (VIM) es la tecnología apropiada, ya que ofrece tanto las temperaturas necesarias como un entorno de fusión estrictamente controlado.

En última instancia, definir los requisitos térmicos específicos de su aplicación es el primer paso para seleccionar la tecnología de horno correcta y más eficiente.

Tabla de resumen:

| Tipo de horno | Rango de temperatura común | Aplicaciones principales |

|---|---|---|

| Resistencia estándar | Hasta 1300 °C | Soldadura fuerte, recocido, tratamiento térmico general |

| Grafito de alta temperatura | Hasta 2200 °C+ | Sinterización de cerámicas, grafitización |

| Fusión por inducción al vacío (VIM) | Hasta 2000 °C+ | Fusión de superaleaciones, metales reactivos |

¿Necesita el horno de vacío adecuado para sus requisitos de temperatura específicos? KINTEK se especializa en equipos de laboratorio y consumibles, y ofrece hornos de vacío adaptados a las necesidades exactas de su proceso, desde el tratamiento térmico estándar hasta la sinterización y fusión a alta temperatura. Nuestros expertos le ayudarán a seleccionar el sistema perfecto para lograr un control preciso de la temperatura, un calentamiento uniforme y resultados óptimos para sus materiales. Contáctenos hoy para discutir su aplicación y obtener una solución personalizada.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados

- ¿Cuál es la estructura de un horno de vacío? Una guía de sus componentes y funciones principales

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico