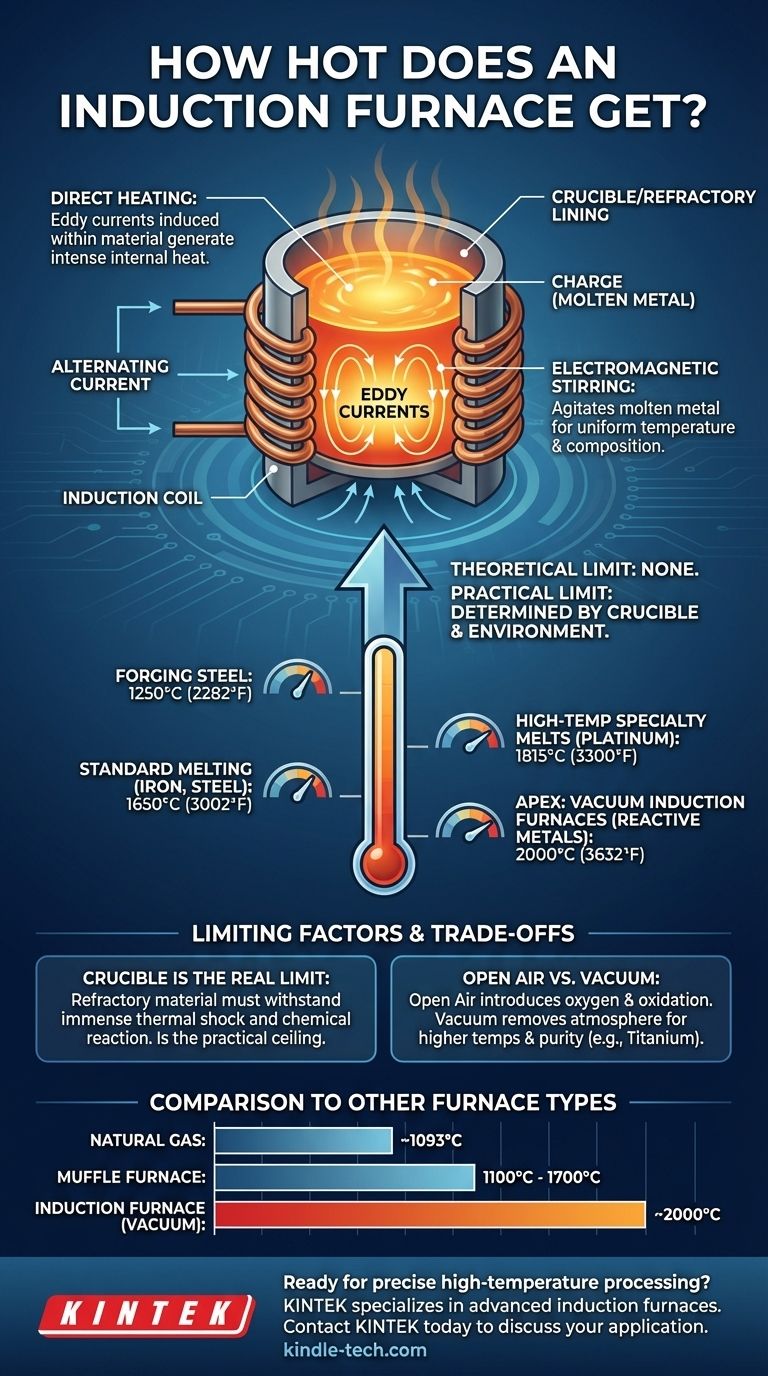

En principio, un horno de inducción no tiene límite superior de temperatura. El proceso de calentamiento funciona induciendo una corriente eléctrica directamente dentro del material, conocido como la carga. Sin embargo, en la práctica, la temperatura máxima alcanzable está dictada por los límites físicos del crisol o el revestimiento refractario utilizado para contener el metal fundido. Para la mayoría de las aplicaciones industriales, esto significa temperaturas de funcionamiento de hasta 1650 °C (3002 °F), con sistemas especializados que alcanzan temperaturas aún más altas.

El principio fundamental a comprender es que el método de calentamiento por inducción en sí mismo no es el cuello de botella. El verdadero límite de temperatura de cualquier sistema de horno de inducción está determinado por la tolerancia al calor del crisol que contiene el material y el entorno (aire abierto frente a vacío) en el que opera.

Cómo la inducción logra temperaturas extremas

Para comprender las capacidades de un horno de inducción, primero debe comprender cómo genera calor de manera tan eficiente, sin ninguna llama o elemento calefactor externo.

El principio del calentamiento directo

Un horno de inducción utiliza una potente corriente alterna que pasa a través de una bobina de cobre. Esto crea un campo magnético que cambia rápidamente alrededor y dentro de la carga metálica colocada dentro de la bobina.

Este campo magnético induce potentes corrientes secundarias, conocidas como corrientes de Foucault, directamente dentro del metal. La resistencia eléctrica natural del metal hace que se caliente rápida e intensamente a medida que estas corrientes de Foucault fluyen a través de él, el mismo principio detrás del calentamiento resistivo, pero generado internamente.

El beneficio de la agitación electromagnética

Una ventaja clave de este proceso es la agitación electromagnética que se produce. Las fuerzas creadas por el campo magnético agitan naturalmente el metal fundido, asegurando una temperatura y composición química muy uniformes en toda la masa fundida.

Rangos de temperatura prácticos en operación

Si bien la teoría es ilimitada, las aplicaciones del mundo real operan dentro de rangos de temperatura específicos determinados por el tipo de horno, el material que se funde y el entorno operativo.

Forja y fusión estándar

Para tareas industriales comunes, las temperaturas están bien definidas. Las aplicaciones de forja generalmente requieren calentar el acero hasta 1250 °C (2282 °F).

Para fundir metales como hierro y acero, los hornos de inducción sin núcleo operan rutinariamente a temperaturas de hasta 1650 °C (3002 °F). Los hornos a pequeña escala a menudo tienen una temperatura máxima de calentamiento de alrededor de 1600 °C (2900 °F).

Fundiciones especiales de alta temperatura

Para metales con puntos de fusión muy altos, se utilizan hornos de inducción especializados. Fundir platino en un ambiente de aire abierto, por ejemplo, se puede hacer a temperaturas de alrededor de 1815 °C (3300 °F).

El ápice: hornos de inducción al vacío

Cuando se requiere la mayor pureza y temperatura posibles, se utiliza un horno de inducción al vacío. Al eliminar la atmósfera, estos sistemas evitan la oxidación y otras reacciones. Esto les permite alcanzar temperaturas extremas, y algunos sistemas están clasificados para un máximo de 2000 °C (3632 °F).

Comprender las compensaciones y los factores limitantes

La decisión de utilizar un horno de inducción a menudo se reduce a comprender sus limitaciones, que están relacionadas casi por completo con la ciencia de los materiales de los componentes que contienen el calor.

El crisol es el límite real

El factor limitante más crítico es el material refractario utilizado para crear el crisol o el revestimiento del horno. Este contenedor debe tener un punto de fusión significativamente más alto que el material de carga que contiene. También debe ser capaz de soportar un inmenso choque térmico y resistir la reacción química con el metal fundido. Este es el techo práctico de la temperatura.

Aire abierto frente a vacío

Operar al aire libre introduce oxígeno, lo que puede causar oxidación tanto del material de carga como del propio crisol a temperaturas extremas. Un entorno de vacío elimina esta limitación, permitiendo temperaturas más altas y el procesamiento de metales reactivos como el titanio.

Comparación con otros tipos de hornos

La capacidad única del calentamiento por inducción se hace evidente cuando se compara con otros métodos. Un horno de gas natural generalmente se limita a alrededor de 1093 °C (2000 °F). Un horno mufla, que utiliza una fuente de calor externa para calentar una cámara, generalmente alcanza un máximo de entre 1100 °C y 1700 °C dependiendo de su diseño, pero no puede igualar el calentamiento directo y rápido de la inducción.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de calentamiento correcta depende completamente de su material y el resultado deseado.

- Si su enfoque principal es fundir metales ferrosos y no ferrosos estándar como hierro, acero o cobre: Un horno de inducción sin núcleo estándar que opera hasta 1650 °C es la opción ideal y eficiente.

- Si su enfoque principal es fundir metales reactivos o de alta temperatura como platino, titanio o aleaciones especiales: Se necesita un sistema especializado, probablemente un horno de inducción al vacío, para alcanzar las temperaturas y la pureza requeridas.

- Si su enfoque principal es el tratamiento térmico a temperaturas más bajas o el trabajo general de laboratorio: Una tecnología menos compleja como un horno mufla o de resistencia puede ser una solución más rentable.

Comprender estos factores le permite seleccionar no solo un horno, sino la tecnología de calentamiento precisa que su aplicación demanda.

Tabla de resumen:

| Aplicación / Tipo de horno | Temperatura máxima típica | Materiales clave |

|---|---|---|

| Forja estándar | 1250 °C (2282 °F) | Acero |

| Fusión general (Hierro, Acero) | 1650 °C (3002 °F) | Metales ferrosos/no ferrosos |

| Fusión a alta temperatura (Aire abierto) | 1815 °C (3300 °F) | Platino |

| Fusión por inducción al vacío | 2000 °C (3632 °F) | Metales reactivos, Titanio, Aleaciones especiales |

¿Listo para lograr el procesamiento de alta temperatura preciso que exigen sus materiales?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos hornos de inducción adaptados a sus necesidades específicas, ya sea que esté fundiendo aleaciones estándar o metales reactivos de alta pureza. Nuestros expertos le ayudarán a seleccionar el sistema adecuado para garantizar la eficiencia, la pureza y el rendimiento.

Póngase en contacto con KINTEK hoy para hablar sobre su aplicación y descubrir la solución de calentamiento ideal para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de mufla de 1800℃ para laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra