No existe una única temperatura para el tratamiento térmico del acero; más bien, es un proceso preciso de varias etapas que involucra diferentes temperaturas para lograr resultados específicos. El ciclo completo implica calentar el acero desde 350°F (175°C) para un temple a baja temperatura hasta más de 1500°F (815°C) para el endurecimiento inicial. La temperatura exacta en cada etapa depende completamente del tipo de acero y de las propiedades finales deseadas.

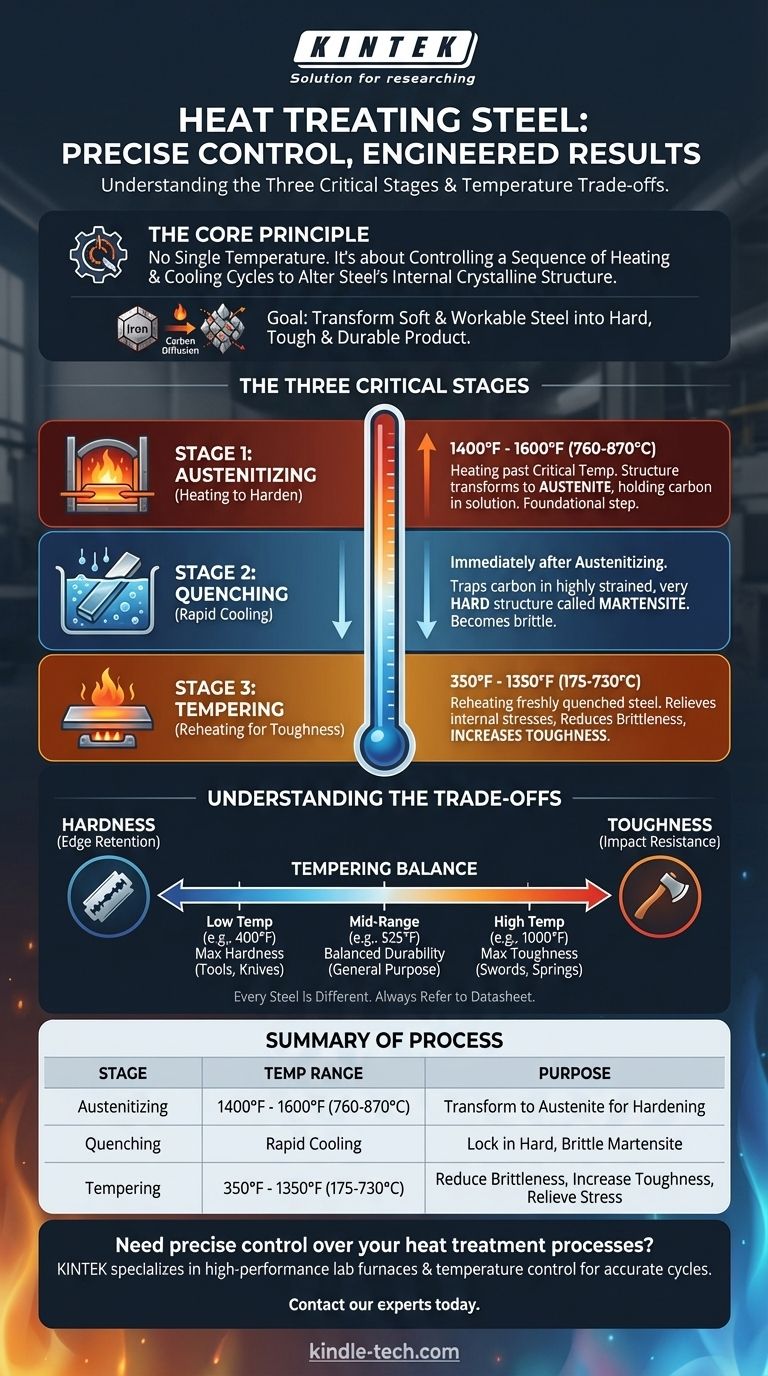

El principio fundamental del tratamiento térmico no es alcanzar una temperatura específica, sino controlar cuidadosamente una secuencia de ciclos de calentamiento y enfriamiento. Esta manipulación de la temperatura altera la estructura cristalina interna del acero para lograr un equilibrio objetivo entre dureza y tenacidad.

El objetivo del tratamiento térmico: Ingeniería de la estructura del acero

El tratamiento térmico es el proceso de usar calentamiento y enfriamiento controlados para cambiar las propiedades físicas del acero. Permite tomar una pieza de acero que es relativamente blanda y maleable y transformarla en un producto final que es duro, tenaz y duradero.

El papel de la temperatura y el carbono

El acero es una aleación de hierro y carbono. A temperatura ambiente, el carbono está encerrado dentro de la estructura cristalina del hierro. Cuando se calienta el acero, estos cristales cambian de forma, permitiendo que los átomos de carbono se disuelvan y se dispersen de manera más uniforme, de forma muy parecida a disolver azúcar en agua caliente.

La transformación crítica a austenita

A medida que se calienta el acero por encima de su temperatura crítica —típicamente entre 1400°F y 1600°F (760-870°C)—, experimenta una transformación de fase. Su estructura cristalina cambia a un estado conocido como austenita, que puede contener una cantidad significativa de carbono en solución. Este es el paso fundamental para endurecer el acero.

Las tres etapas críticas del tratamiento térmico

El verdadero tratamiento térmico para el endurecimiento es un proceso de tres partes. Omitir o ejecutar incorrectamente cualquier etapa resultará en una pieza fallida.

Etapa 1: Austenitización (calentamiento para endurecer)

Esta es la fase de calentamiento inicial. El objetivo es calentar el acero lo suficiente y mantenerlo el tiempo necesario para que toda su estructura se transforme en austenita. La temperatura exacta es crítica y depende del contenido específico de carbono del acero y de otras aleaciones.

Etapa 2: Temple (enfriamiento rápido)

Inmediatamente después de que el acero se convierte en austenita, debe enfriarse muy rápidamente, o "templarse". Este enfriamiento rápido no le da tiempo a la estructura cristalina para volver a su estado blando. En cambio, atrapa los átomos de carbono en una estructura nueva, altamente tensa y muy dura llamada martensita. Sin embargo, este estado también es extremadamente frágil.

Etapa 3: Revenido (recalentamiento para tenacidad)

Una pieza de acero recién templada es demasiado frágil para la mayoría de los usos prácticos. El paso final es el revenido, que implica recalentar el acero a una temperatura mucho más baja, típicamente entre 350°F y 1350°F (175-730°C). Este proceso alivia las tensiones internas y reduce la fragilidad, aumentando la tenacidad.

Comprendiendo las compensaciones

El arte del tratamiento térmico reside en gestionar los compromisos inherentes entre las diferentes propiedades del material. Siempre se está equilibrando un atributo con otro.

El espectro dureza vs. tenacidad

El revenido es una compensación directa entre dureza y tenacidad.

- Una baja temperatura de revenido (por ejemplo, 400°F / 205°C) reduce la fragilidad solo ligeramente, manteniendo la máxima dureza. Esto es ideal para herramientas que necesitan un filo agudo, como un cuchillo o una navaja.

- Una alta temperatura de revenido (por ejemplo, 1000°F / 540°C) sacrifica una dureza significativa para ganar una gran cantidad de tenacidad. Esto es necesario para herramientas que deben soportar impactos, como un hacha o una palanca.

Por qué "cada acero es diferente"

El contenido específico de carbono y los elementos de aleación (como cromo, molibdeno o vanadio) en un acero cambian drásticamente su comportamiento. Estas aleaciones alteran la temperatura crítica de austenitización y cómo el acero responde a una temperatura de revenido determinada. Consulte siempre la hoja de datos de su tipo específico de acero.

El riesgo de calentamiento inadecuado

Calentar el acero demasiado durante la fase de austenitización puede hacer que la estructura del grano crezca, lo que hace que el producto final sea débil y quebradizo incluso después del revenido. Además, una atmósfera incontrolada durante el calentamiento puede eliminar el carbono de la superficie del acero, un defecto conocido como descarburación, que impide que se endurezca correctamente.

Tomar la decisión correcta para su objetivo

La elección de la temperatura de revenido está dictada enteramente por el uso previsto de la pieza de acero.

- Si su enfoque principal es la máxima dureza y retención del filo (por ejemplo, una lima o una navaja): Revenir a una temperatura más baja, típicamente entre 350°F y 500°F (175-260°C).

- Si su enfoque principal es un equilibrio entre dureza y durabilidad (por ejemplo, una hoja de cuchillo de uso general): Revenir en el rango medio, a menudo entre 450°F y 600°F (230-315°C).

- Si su enfoque principal es la máxima tenacidad y resistencia a los golpes (por ejemplo, una espada, un hacha o un resorte): Revenir a una temperatura más alta, desde 600°F hasta 1100°F (315-600°C) o más.

Al comprender este proceso, usted obtiene un control directo sobre el rendimiento final de su acero.

Tabla resumen:

| Etapa | Rango de temperatura | Propósito |

|---|---|---|

| Austenitización | 1400°F - 1600°F (760-870°C) | Transformar la estructura del acero a austenita para el endurecimiento |

| Temple | Enfriamiento rápido desde la temperatura de austenitización | Fijar la estructura de martensita dura y frágil |

| Revenido | 350°F - 1350°F (175-730°C) | Reducir la fragilidad, aumentar la tenacidad, aliviar el estrés |

¿Necesita un control preciso sobre sus procesos de tratamiento térmico? KINTEK se especializa en hornos de laboratorio de alto rendimiento y equipos de control de temperatura diseñados para ciclos de tratamiento térmico precisos y repetibles. Ya sea que esté trabajando con aceros para herramientas, aleaciones o desarrollando nuevos materiales, nuestras soluciones garantizan que alcance las temperaturas exactas requeridas para obtener resultados perfectos. ¡Contacte hoy a nuestros expertos para discutir cómo podemos mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre un horno mufla y un horno de aire? Elija la herramienta adecuada para su proceso térmico

- ¿Qué se logra con la calcinación en un horno de mufla? Una guía para el análisis preciso del contenido inorgánico

- ¿Cuáles son las condiciones para un horno de mufla? Garantice la seguridad, el rendimiento y la longevidad

- ¿Cuál es la diferencia entre un horno de caja y un horno de mufla? Elija el horno de laboratorio adecuado para su aplicación

- ¿Cuáles son los diferentes tipos de hornos de laboratorio? Encuentre el ajuste perfecto para su aplicación