En la fabricación de circuitos integrados (CI), la deposición es el proceso fundamental utilizado para aplicar películas delgadas de diversos materiales sobre una oblea de silicio. Estas capas cuidadosamente controladas no son solo recubrimientos; son los bloques de construcción esenciales para crear los componentes funcionales de un microchip, sirviendo como conductores, aislantes y semiconductores que forman cada transistor y cable.

El propósito central de la deposición es construir con precisión la arquitectura tridimensional compleja de un CI. Es la parte "aditiva" de la fabricación, donde cada capa depositada cumple una función eléctrica o estructural específica, permitiendo que miles de millones de componentes microscópicos trabajen juntos.

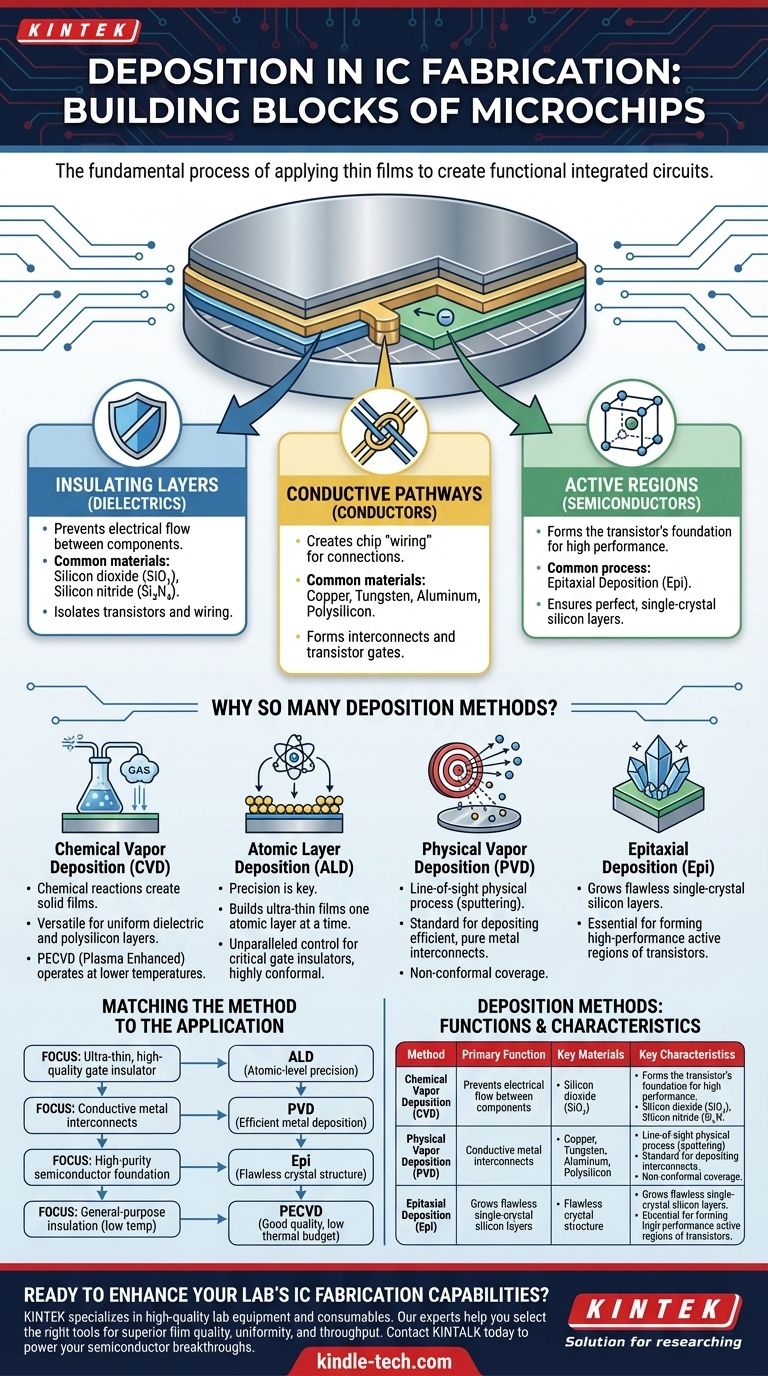

Las funciones principales de las capas depositadas

La deposición consiste fundamentalmente en añadir materiales que desempeñan tres funciones críticas dentro de un circuito. Cada capa se añade con un propósito específico que permite que el dispositivo final funcione correctamente.

Creación de capas aislantes (Dieléctricos)

Para construir un circuito funcional, se debe evitar que la electricidad fluya a lugares incorrectos. La deposición se utiliza para añadir materiales aislantes, conocidos como dieléctricos, como el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄).

Estas capas aíslan los componentes conductores entre sí, previniendo cortocircuitos. Por ejemplo, una película dieléctrica aísla la compuerta del transistor del canal que se encuentra debajo, y separa las múltiples capas de cableado metálico que conectan las diferentes partes del chip.

Formación de vías conductoras (Conductores)

Una vez construidos los transistores, deben conectarse. La deposición se utiliza para crear el "cableado" del chip, o interconexiones, mediante la deposición de materiales conductores.

Metales como el cobre, el tungsteno y el aluminio son opciones comunes. Este proceso también incluye la deposición de silicio policristalino (polisilicio), que es esencial para formar la compuerta de un transistor, el componente que lo enciende y apaga.

Construcción de regiones activas (Semiconductores)

El rendimiento de un transistor está determinado por la calidad del silicio en el que está construido. Un proceso llamado Deposición Epitaxial (Epi) se utiliza para hacer crecer una capa de silicio de cristal único perfecta sobre la oblea de partida.

Esta capa impecable, libre de impurezas y defectos, se convierte en la región activa donde opera el transistor, asegurando propiedades eléctricas óptimas y un alto rendimiento.

¿Por qué tantos métodos de deposición?

La variedad de tecnologías de deposición, desde CVD hasta PVD y ALD, existe porque ningún método es perfecto para todas las aplicaciones. La elección de la técnica depende del material que se deposita, la calidad de película requerida y la sensibilidad a la temperatura de las estructuras existentes en la oblea.

Deposición Química de Vapor (CVD)

CVD abarca una familia de técnicas (LPCVD, PECVD, APCVD) que utilizan reacciones químicas entre gases precursores para formar una película sólida en la superficie de la oblea.

Este método es muy versátil y es un pilar para crear capas dieléctricas y de polisilicio uniformes y de alta calidad. La Deposición Química de Vapor Asistida por Plasma (PECVD) es particularmente valiosa porque puede operar a temperaturas más bajas, evitando daños a las capas previamente construidas.

Deposición de Capa Atómica (ALD)

Para los componentes más críticos, como el aislante de compuerta ultradelgado en un transistor moderno, la precisión lo es todo. La Deposición de Capa Atómica (ALD) proporciona esto construyendo películas una sola capa atómica a la vez.

Aunque es más lenta que otros métodos, ALD ofrece un control inigualable sobre el grosor y la uniformidad, lo cual es absolutamente esencial a medida que las características del dispositivo se reducen a la escala nanométrica.

Deposición Física de Vapor (PVD)

A diferencia de las reacciones químicas de CVD, la Deposición Física de Vapor (PVD) es un proceso físico de línea de visión, a menudo llamado pulverización catódica (sputtering). En PVD, un material objetivo es bombardeado con iones, eyectando átomos que luego aterrizan y recubren la oblea.

PVD es el método estándar para depositar las capas metálicas utilizadas para las interconexiones porque es una forma fiable y eficiente de depositar películas de metales puros.

Comprender las compensaciones

Elegir un método de deposición siempre implica equilibrar requisitos contrapuestos. Un ingeniero debe considerar la geometría de la estructura, los límites térmicos del dispositivo y la calidad deseada de la película.

Cobertura conforme frente a no conforme

Algunos procesos, como ALD y LPCVD, producen películas altamente conformes, lo que significa que recubren las partes superiores, laterales e inferiores de estructuras 3D complejas con un grosor perfectamente uniforme.

En contraste, PVD es un proceso de línea de visión y es no conforme. Puede tener dificultades para recubrir uniformemente el fondo y las paredes laterales de trincheras profundas y estrechas, lo que puede ser una limitación para ciertas aplicaciones.

Restricciones del presupuesto térmico

Cada paso del proceso tiene un presupuesto térmico: un límite en la temperatura y el tiempo al que se puede exponer la oblea sin dañar las estructuras ya fabricadas.

Los procesos de alta temperatura como LPCVD deben utilizarse al principio del flujo de fabricación. Los pasos posteriores dependen de métodos de menor temperatura como PECVD y PVD para evitar arruinar las delicadas estructuras de transistores subyacentes.

Calidad de la película frente a rendimiento (Throughput)

A menudo existe una compensación directa entre la perfección de la película depositada y la velocidad del proceso.

ALD produce películas casi perfectas, pero es muy lenta, lo que la hace adecuada solo para las capas más críticas y delgadas. Por el contrario, otros métodos pueden ofrecer un mayor rendimiento (más obleas por hora) a costa de una calidad de película ligeramente menor, lo cual es aceptable para capas menos críticas.

Adaptar el método a la aplicación

La técnica de deposición correcta se selecciona en función de la función específica de la capa que se está creando.

- Si su enfoque principal es un aislante de compuerta ultradelgado y de alta calidad: La Deposición de Capa Atómica (ALD) es la opción necesaria por su precisión a nivel atómico.

- Si su enfoque principal es depositar interconexiones metálicas conductoras: La Deposición Física de Vapor (PVD) es el pilar estándar por su eficiencia en la deposición de metales.

- Si su enfoque principal es una base semiconductora de alta pureza: Se utiliza la Deposición Epitaxial (Epi) para crear la estructura cristalina impecable necesaria para transistores de alto rendimiento.

- Si su enfoque principal es el aislamiento de propósito general entre capas metálicas: A menudo se utiliza la Deposición Química de Vapor Asistida por Plasma (PECVD) por su buena calidad a bajas temperaturas compatibles con la fabricación.

En última instancia, la deposición es el arte maestro de la fabricación de CI, lo que permite la construcción precisa, capa por capa, que transforma una simple oblea de silicio en un potente procesador.

Tabla de resumen:

| Método de deposición | Función principal | Materiales clave | Características clave |

|---|---|---|---|

| Deposición Química de Vapor (CVD) | Capas dieléctricas y de polisilicio | SiO₂, Si₃N₄, Polislicio | Versátil, películas uniformes |

| PECVD | Aislamiento a baja temperatura | SiO₂, Si₃N₄ | Bajo presupuesto térmico, buena conformidad |

| Deposición de Capa Atómica (ALD) | Aislantes de compuerta ultradelgados | Dieléctricos de alto-k | Precisión a nivel atómico, alta conformidad |

| Deposición Física de Vapor (PVD) | Interconexiones metálicas | Cobre, Aluminio, Tungsteno | Deposición eficiente de metales, línea de visión |

| Deposición Epitaxial (Epi) | Base semiconductora de alta calidad | Silicio monocristalino | Estructura cristalina impecable para transistores |

¿Listo para mejorar las capacidades de fabricación de CI de su laboratorio? La precisión y calidad de sus procesos de deposición son críticas para su éxito. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad para todas sus necesidades de deposición, desde la investigación hasta la producción. Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para lograr una calidad de película, uniformidad y rendimiento superiores.

Contacte a KINTALK hoy para discutir cómo nuestras soluciones pueden impulsar su próximo avance en tecnología de semiconductores.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuál es una desventaja clave de la CVD? Altas temperaturas y manejo de productos químicos peligrosos

- ¿Qué es la deposición química de vapor de recubrimientos poliméricos? Logre películas ultradelgadas y conformes para superficies complejas

- ¿Cuáles son los métodos para preparar grafeno? Explicación de la síntesis de arriba hacia abajo frente a la de abajo hacia arriba

- ¿Por qué se utiliza nitrógeno de alta pureza como gas portador en el proceso AACVD? Logre un crecimiento de película de precisión y seguridad

- ¿Qué es la deposición en la industria de semiconductores? El proceso fundamental para la construcción de microchips

- ¿Qué es la deposición química de vapor en las piedras preciosas? Una guía sobre diamantes cultivados en laboratorio y recubrimientos de color

- ¿Cuál es la importancia de un sistema de calefacción compuesto por un controlador PID y un Variac en la Deposición de Capa Atómica de Tungsteno (ALD)? | KINTEK

- ¿Para qué se utilizan las películas delgadas? Mejorar la durabilidad, la óptica y la electrónica