En esencia, el recubrimiento de diamante no es un simple proceso de galvanoplastia, sino una hazaña de construcción atómica. El método principal es la Deposición Química de Vapor (CVD), un proceso en el que los gases que contienen carbono, como el metano, se energizan en una cámara de vacío, lo que hace que se descompongan y depositen átomos de carbono en una superficie, haciendo crecer meticulosamente una capa de diamante puro y cristalino.

El desafío crítico en el recubrimiento de diamante no es solo depositar carbono, sino asegurar que forme la estructura cristalina del diamante ultraduro en lugar del grafito blando y negro. La elección del método dicta directamente la pureza, la estructura y el rendimiento final del recubrimiento para una aplicación determinada.

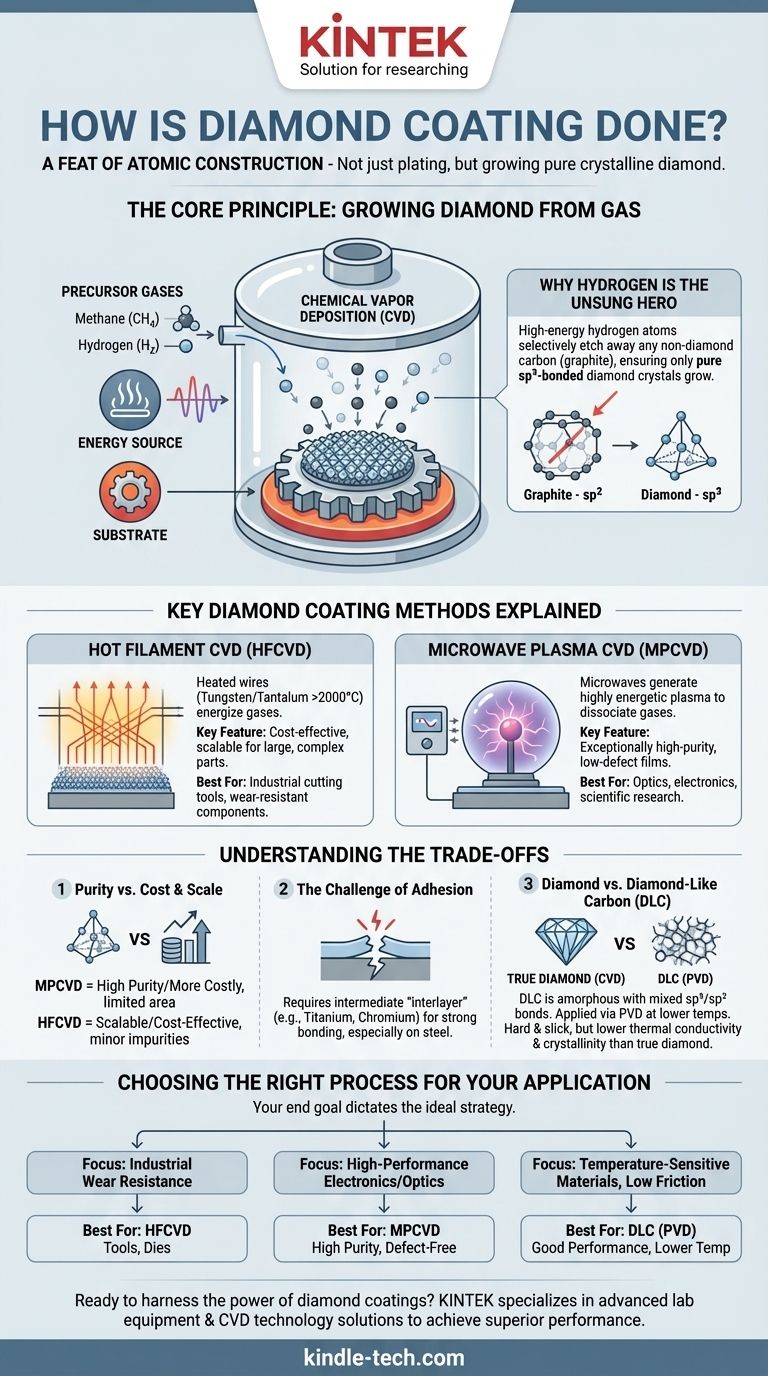

El Principio Central: Cultivar Diamante a partir de Gas

Para crear una película de diamante, debe proporcionar los ingredientes y el entorno adecuados para replicar las condiciones en las que el diamante es más estable que su contraparte común, el grafito. Esta es la función central de la Deposición Química de Vapor (CVD).

¿Qué es la Deposición Química de Vapor (CVD)?

CVD es un proceso en el que un sustrato (la pieza a recubrir) se coloca en una cámara de vacío y se expone a gases precursores volátiles. Estos gases se descomponen en el sustrato calentado, lo que hace que el material deseado, en este caso, el diamante, se deposite como una película delgada.

Los Ingredientes Esenciales

La receta para la película de diamante sintético es sorprendentemente simple. Requiere una fuente de carbono, típicamente metano ($\text{CH}_4$), y una abundancia de gas hidrógeno ($\text{H}_2$). Estos gases se activan mediante una fuente de energía significativa.

Por qué el Hidrógeno es el Héroe Anónimo

Mientras que el metano proporciona los átomos de carbono, el hidrógeno es el catalizador crucial para la calidad. En el entorno de alta energía, los átomos de hidrógeno eliminan selectivamente cualquier carbono no diamantino (grafito) que se forme en la superficie. Esta acción de limpieza continua asegura que solo los cristales de diamante unidos por sp³ queden para crecer.

Métodos Clave de Recubrimiento de Diamante Explicados

El método específico utilizado para energizar los gases determina las características y el costo del recubrimiento. Dos técnicas de CVD dominan el campo.

CVD de Filamento Caliente (HFCVD)

En este método, una red de alambres calentados, o filamentos (a menudo hechos de tungsteno o tantalio), se coloca justo encima del sustrato. Los filamentos se calientan a más de $2000^{\circ}\text{C}$, proporcionando la energía térmica necesaria para descomponer las moléculas de metano e hidrógeno.

HFCVD es valorado por su capacidad para recubrir piezas grandes y de formas complejas de manera relativamente económica, lo que lo convierte en un caballo de batalla para aplicaciones industriales como herramientas de corte y componentes resistentes al desgaste.

CVD de Plasma de Microondas (MPCVD)

MPCVD utiliza microondas para generar una bola de plasma altamente energética dentro de la cámara de reacción. Este plasma disocia eficientemente los gases precursores en átomos reactivos. El sustrato se sumerge en este plasma, lo que permite un crecimiento uniforme de la película.

Este método es conocido por producir películas de diamante excepcionalmente puras y con pocos defectos, lo que lo convierte en la opción preferida para aplicaciones exigentes en óptica, electrónica e investigación científica.

Comprensión de las Compensaciones

La elección de un proceso de recubrimiento de diamante implica equilibrar los requisitos de rendimiento con las limitaciones prácticas. Comprender estos compromisos es clave para una aplicación exitosa.

Pureza frente a Costo y Escala

MPCVD ofrece una calidad de diamante superior, pero el equipo es más caro y el proceso generalmente se limita a áreas más pequeñas. HFCVD es más escalable y rentable, pero puede introducir impurezas menores en la película provenientes del propio filamento.

El Desafío de la Adhesión

El diamante no se adhiere fácilmente a muchos materiales, especialmente a los aceros. Lograr una adhesión fuerte a menudo requiere depositar una "capa intermedia" de un material como titanio o cromo para actuar como pegamento entre el sustrato y la película de diamante.

Diamante frente a Carbono Tipo Diamante (DLC)

Es crucial distinguir los verdaderos recubrimientos de diamante del Carbono Tipo Diamante (DLC). DLC es una película amorfa con una mezcla de enlaces de diamante ($\text{sp}^3$) y grafito ($\text{sp}^2$). Aunque es muy duro y resbaladizo, no posee la misma dureza suprema, conductividad térmica o estructura cristalina de una película de diamante verdadera. DLC a menudo se aplica utilizando Deposición Física de Vapor (PVD) a temperaturas más bajas.

Elegir el Proceso Correcto para su Aplicación

Su objetivo final dicta la estrategia de recubrimiento ideal. Al adaptar el proceso a las necesidades de rendimiento, puede aprovechar las propiedades únicas del diamante de manera efectiva.

- Si su enfoque principal es la resistencia al desgaste industrial (p. ej., herramientas de corte, matrices): HFCVD ofrece la vía más rentable para recubrir piezas grandes y complejas donde la pureza final es secundaria a la dureza y la durabilidad.

- Si su enfoque principal son la electrónica o la óptica de alto rendimiento: MPCVD es la opción necesaria por su capacidad inigualable para producir las películas de diamante altamente puras, uniformes y sin defectos que estas aplicaciones exigen.

- Si necesita dureza y baja fricción en un material sensible a la temperatura: Considere los recubrimientos DLC aplicados mediante PVD, ya que proporcionan un excelente rendimiento y se pueden depositar a temperaturas mucho más bajas que el diamante verdadero.

En última instancia, comprender cómo se cultiva el diamante le permite seleccionar la herramienta precisa para su desafío de ingeniería.

Tabla de Resumen:

| Método | Característica Clave | Mejor para |

|---|---|---|

| CVD de Filamento Caliente (HFCVD) | Económico, escalable para piezas complejas | Herramientas industriales, componentes resistentes al desgaste |

| CVD de Plasma de Microondas (MPCVD) | Películas de alta pureza y pocos defectos | Electrónica, óptica, investigación científica |

| Carbono Tipo Diamante (DLC) | Aplicación a menor temperatura, buena dureza | Materiales sensibles a la temperatura, necesidades de baja fricción |

¿Listo para aprovechar el poder de los recubrimientos de diamante para su laboratorio o aplicación industrial? En KINTEK, nos especializamos en equipos y consumibles avanzados de laboratorio, incluidas soluciones para recubrimientos de alto rendimiento. Nuestra experiencia en tecnología CVD puede ayudarle a lograr una dureza superior, resistencia al desgaste y gestión térmica para sus necesidades específicas. Contáctenos hoy para discutir cómo nuestras soluciones de recubrimiento de diamante pueden mejorar el rendimiento y la durabilidad de su proyecto.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural