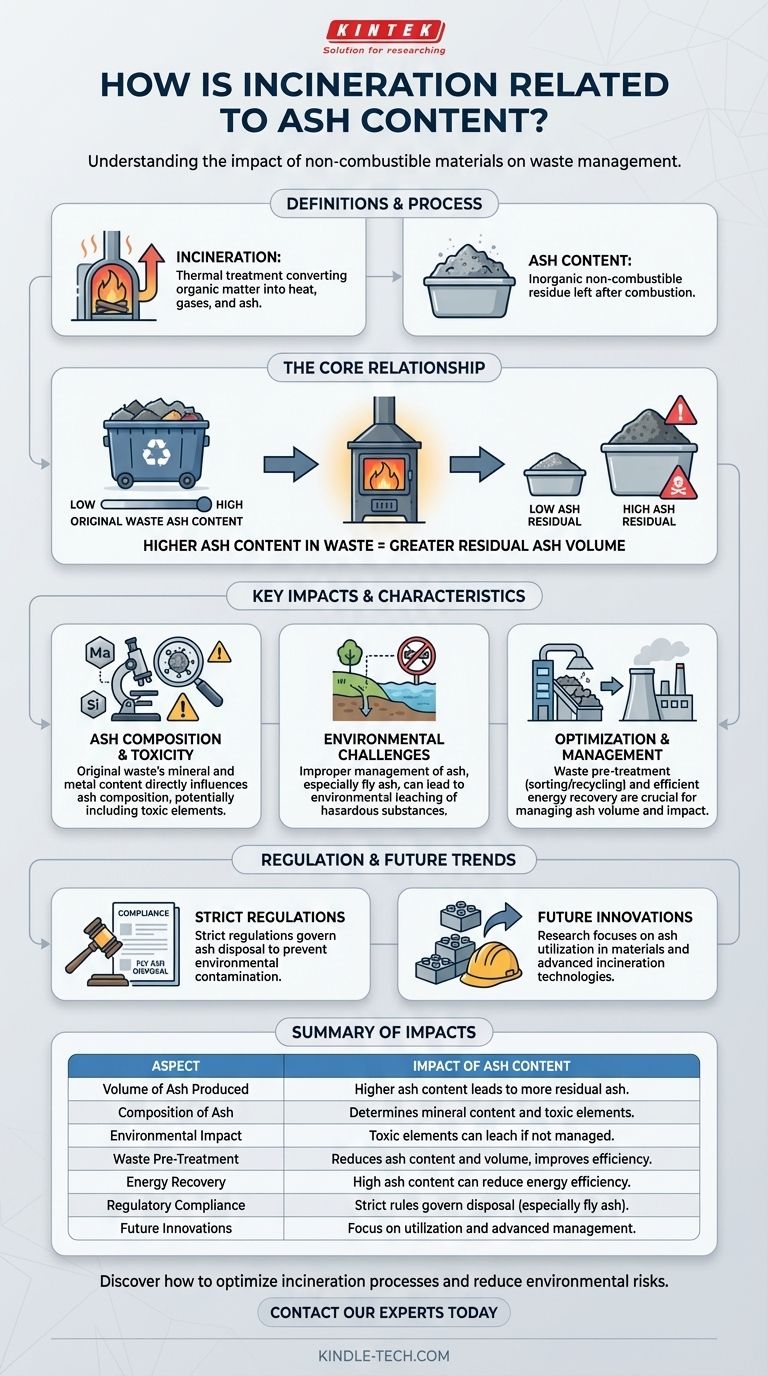

La incineración es un proceso de tratamiento de residuos que implica la combustión de sustancias orgánicas contenidas en los materiales de desecho. Este proceso reduce el volumen de residuos y genera energía, pero también produce cenizas como subproducto. El contenido de cenizas en los materiales de desecho influye directamente en la cantidad y las características de las cenizas producidas durante la incineración. Un mayor contenido de cenizas en los residuos originales conduce a una mayor cantidad de cenizas residuales después de la combustión, las cuales deben gestionarse cuidadosamente debido a su potencial impacto ambiental. La composición de las cenizas, incluido su contenido mineral y posibles elementos tóxicos, también está determinada por el contenido de cenizas de los residuos originales. Comprender la relación entre la incineración y el contenido de cenizas es crucial para optimizar las estrategias de gestión de residuos y minimizar los riesgos ambientales.

Puntos clave explicados:

-

Definición de incineración y contenido de cenizas:

- Incineración: Un proceso de tratamiento térmico donde los materiales de desecho se queman a altas temperaturas, convirtiendo la materia orgánica en calor, gases y cenizas.

- Contenido de cenizas: El residuo inorgánico que queda después de la combustión de materiales orgánicos. Es una medida de la porción no combustible de los residuos.

-

Relación entre el contenido de cenizas y la incineración:

- Volumen de cenizas producido: Cuanto mayor sea el contenido de cenizas en los residuos originales, mayor será el volumen de cenizas que quedará después de la incineración. Esto se debe a que el contenido de cenizas representa la porción no combustible de los residuos.

- Composición de las cenizas: El contenido mineral y los posibles elementos tóxicos en las cenizas están directamente influenciados por el contenido de cenizas de los residuos originales. Por ejemplo, los residuos con alto contenido de metales producirán cenizas con mayores concentraciones de metales.

-

Impacto ambiental de las cenizas:

- Elementos tóxicos: Las cenizas de la incineración pueden contener metales pesados y otras sustancias tóxicas, que pueden lixiviarse al medio ambiente si no se gestionan adecuadamente.

- Eliminación y gestión: La gestión de las cenizas es un aspecto crítico de la incineración. A menudo requiere estabilización o tratamiento para prevenir la contaminación ambiental.

-

Optimización de los procesos de incineración:

- Pretratamiento de residuos: Reducir el contenido de cenizas en los residuos antes de la incineración puede minimizar el volumen de cenizas producidas. Esto se puede lograr mediante procesos de clasificación y reciclaje.

- Recuperación de energía: Los procesos de incineración eficientes pueden recuperar energía de los residuos, pero la presencia de un alto contenido de cenizas puede afectar la eficiencia de la recuperación de energía.

-

Consideraciones regulatorias y de seguridad:

- Regulaciones: Existen regulaciones estrictas que rigen la eliminación de las cenizas de incineración, particularmente las cenizas volantes, que tienen más probabilidades de contener sustancias peligrosas.

- Medidas de seguridad: El manejo y la eliminación adecuados de las cenizas son esenciales para proteger a los trabajadores y al medio ambiente de posibles peligros.

-

Tendencias e innovaciones futuras:

- Utilización de cenizas: Se están realizando investigaciones sobre formas de utilizar las cenizas de incineración, como en materiales de construcción, lo que podría reducir la necesidad de eliminación en vertederos.

- Tecnologías avanzadas de incineración: Las nuevas tecnologías tienen como objetivo reducir el impacto ambiental de la incineración, incluido un mejor control de las emisiones y una gestión más eficiente de las cenizas.

Comprender la relación entre la incineración y el contenido de cenizas es esencial para desarrollar estrategias efectivas de gestión de residuos que minimicen el impacto ambiental y maximicen la recuperación de recursos.

Tabla resumen:

| Aspecto | Impacto del contenido de cenizas |

|---|---|

| Volumen de cenizas producido | Un mayor contenido de cenizas en los residuos conduce a más cenizas residuales después de la incineración. |

| Composición de las cenizas | Determina el contenido mineral y los elementos tóxicos, influenciado por las cenizas originales de los residuos. |

| Impacto ambiental | Los elementos tóxicos en las cenizas pueden lixiviarse al medio ambiente si no se gestionan adecuadamente. |

| Pretratamiento de residuos | Reducir el contenido de cenizas antes de la incineración minimiza el volumen de cenizas y mejora la eficiencia. |

| Recuperación de energía | Un alto contenido de cenizas puede reducir la eficiencia de la recuperación de energía durante la incineración. |

| Cumplimiento normativo | Existen regulaciones estrictas que rigen la eliminación de cenizas, especialmente para las cenizas volantes peligrosas. |

| Innovaciones futuras | La investigación se centra en la utilización de cenizas y tecnologías avanzadas para una mejor gestión de las cenizas. |

Descubra cómo optimizar los procesos de incineración y reducir los riesgos ambientales—¡contacte hoy mismo a nuestros expertos!

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué hace un horno mufla? Lograr un procesamiento a alta temperatura puro y libre de contaminación

- ¿Por qué utilizamos un horno mufla? Para un procesamiento a alta temperatura puro, preciso y libre de contaminantes

- ¿Cuál es la velocidad de enfriamiento de un horno mufla? Logre un enfriamiento óptimo para sus procesos de laboratorio

- ¿Cómo mantener un horno mufla? Garantizar la fiabilidad y seguridad a largo plazo

- ¿Cuál es el material utilizado en un horno mufla? Descubra las capas resistentes al calor en su interior