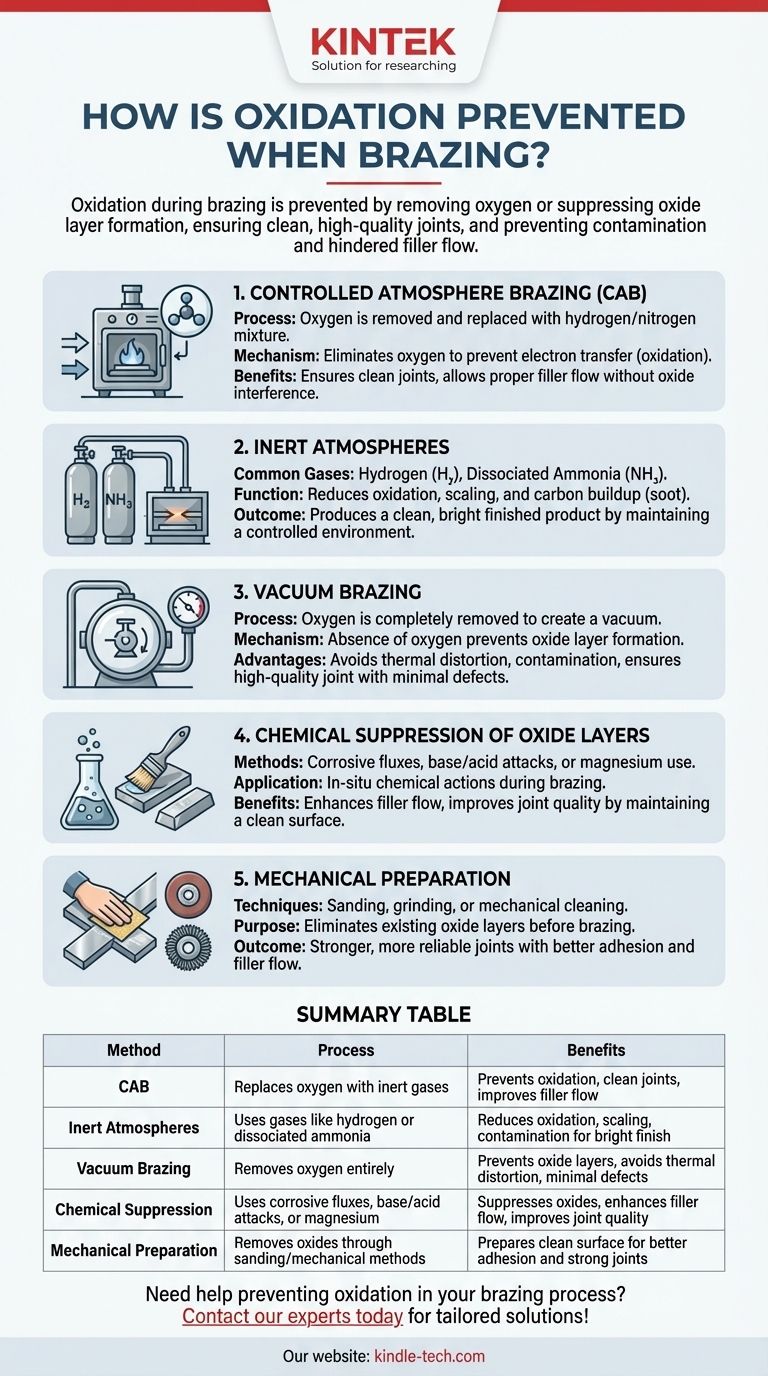

La oxidación durante la soldadura fuerte se previene mediante varios métodos que eliminan el oxígeno del ambiente de soldadura o suprimen químicamente la formación de capas de óxido. Las técnicas clave incluyen la soldadura fuerte en atmósfera controlada (CAB), que reemplaza el oxígeno con gases inertes como hidrógeno y nitrógeno, y la soldadura fuerte al vacío, que elimina el oxígeno por completo. Además, métodos químicos como el uso de fundentes corrosivos o la preparación mecánica como el lijado pueden suprimir o eliminar las capas de óxido. Estos enfoques aseguran uniones limpias y de alta calidad al prevenir la oxidación, la formación de incrustaciones y la contaminación, que de otro modo podrían dificultar el flujo del material de relleno fundido y comprometer la integridad de la unión soldada.

Puntos clave explicados:

-

Soldadura fuerte en atmósfera controlada (CAB):

- Proceso: Se elimina el oxígeno del horno de soldadura fuerte y se reemplaza con una mezcla de hidrógeno y nitrógeno, creando un ambiente libre de oxígeno.

- Mecanismo: Al eliminar el oxígeno, se evita la transferencia de electrones de los átomos metálicos a los átomos de oxígeno (oxidación).

- Beneficios: Asegura una unión limpia y de alta calidad al permitir que el material de relleno fundido fluya correctamente sin interferencia de las capas de óxido.

-

Atmósferas inertes:

- Gases comunes: El hidrógeno y el amoníaco disociado se utilizan con frecuencia para crear atmósferas inertes.

- Función: Estos gases reducen o eliminan la oxidación, la formación de incrustaciones y la acumulación de carbono (hollín) durante el proceso de soldadura fuerte.

- Resultado: Produce un producto acabado limpio y brillante al mantener un ambiente controlado que previene la contaminación.

-

Soldadura fuerte al vacío:

- Proceso: Se elimina el oxígeno de la cámara de calentamiento, creando un ambiente de vacío.

- Mecanismo: La ausencia de oxígeno previene la formación de capas de óxido en las superficies metálicas.

- Ventajas: Evita la distorsión térmica y la contaminación, asegurando una unión de alta calidad con defectos mínimos.

-

Supresión química de capas de óxido:

- Métodos: Los fundentes corrosivos, los ataques con bases o ácidos, o el uso de magnesio pueden suprimir químicamente la capa de óxido de aluminio.

- Aplicación: Estas acciones químicas se realizan in situ durante el proceso de soldadura fuerte para prevenir la oxidación.

- Beneficios: Mejora el flujo del material de relleno y la calidad de la unión al mantener una superficie metálica limpia.

-

Preparación mecánica:

- Técnicas: Se pueden utilizar el lijado u otros métodos mecánicos para eliminar las capas de óxido antes de la soldadura fuerte.

- Propósito: Prepara la superficie metálica eliminando los óxidos existentes, asegurando una mejor adhesión y flujo del material de relleno.

- Resultado: Contribuye a una unión soldada más fuerte y confiable al comenzar con una superficie limpia y libre de óxido.

Al emplear estos métodos, la oxidación durante la soldadura fuerte se gestiona eficazmente, lo que lleva a una calidad y rendimiento superiores de la unión. Cada técnica aborda el problema de la oxidación desde un ángulo diferente, ya sea a través del control ambiental, la intervención química o la preparación mecánica, asegurando que el proceso de soldadura fuerte produzca resultados óptimos.

Tabla resumen:

| Método | Proceso | Beneficios |

|---|---|---|

| Soldadura fuerte en atmósfera controlada (CAB) | Reemplaza el oxígeno con gases inertes (p. ej., hidrógeno, nitrógeno) | Previene la oxidación, asegura uniones limpias y mejora el flujo del material de relleno |

| Atmósferas inertes | Utiliza gases como hidrógeno o amoníaco disociado | Reduce la oxidación, la formación de incrustaciones y la contaminación para un acabado limpio y brillante |

| Soldadura fuerte al vacío | Elimina completamente el oxígeno de la cámara de calentamiento | Previene las capas de óxido, evita la distorsión térmica y asegura defectos mínimos |

| Supresión química | Utiliza fundentes corrosivos, ataques con bases/ácidos o magnesio | Suprime las capas de óxido, mejora el flujo del relleno y la calidad de la unión |

| Preparación mecánica | Elimina las capas de óxido mediante lijado u otros métodos mecánicos | Prepara una superficie limpia para una mejor adhesión y uniones más fuertes |

¿Necesita ayuda para prevenir la oxidación en su proceso de soldadura fuerte? Contacte hoy mismo a nuestros expertos para obtener soluciones personalizadas.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos