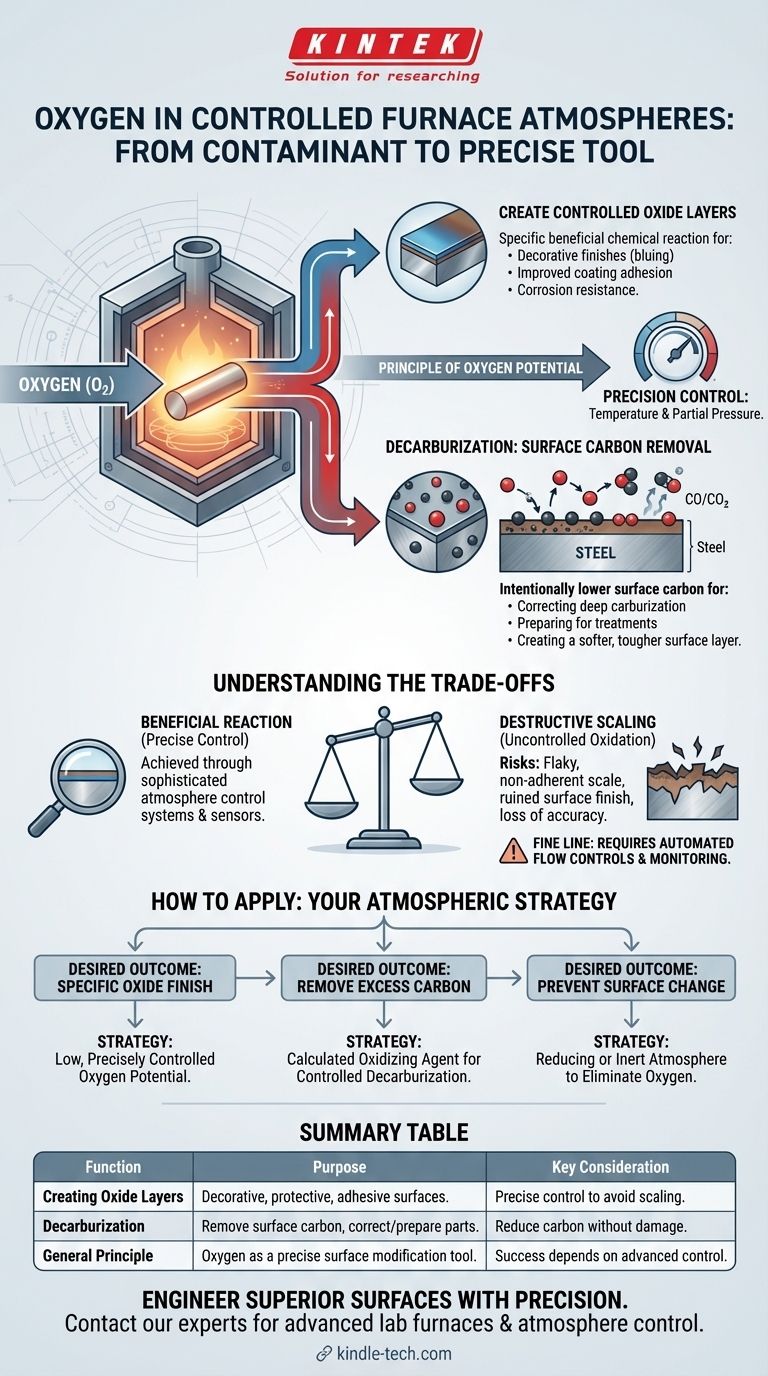

En una atmósfera de horno controlada, el oxígeno se utiliza deliberadamente como agente reactivo para lograr modificaciones específicas de la superficie. Sus funciones principales son crear capas de óxido controladas en las superficies metálicas y reaccionar con el carbono en el acero para reducir su concentración superficial en un proceso conocido como descarburación.

La conclusión clave es que el oxígeno, a menudo visto como un contaminante que debe eliminarse, puede ser una herramienta precisa en el tratamiento térmico. Su papel cambia de ser un agente de corrosión no deseado a un ingrediente calculado para diseñar propiedades superficiales específicas cuando su concentración y reactividad se gestionan cuidadosamente.

El propósito de la oxidación deliberada

Introducir una cantidad controlada de oxígeno en la atmósfera del horno es una forma de ingeniería de superficies. El objetivo no es crear óxido o cascarilla destructiva, sino forzar una reacción química específica y beneficiosa en la superficie de la pieza.

Creación de capas de óxido específicas

La función más directa del oxígeno es reaccionar con un metal para formar un óxido metálico. Si bien la oxidación incontrolada es perjudicial, una capa de óxido delgada, uniforme y tenaz puede ser muy deseable.

Estas capas controladas pueden servir como acabado decorativo (como el pavonado de las armas de fuego), mejorar la adhesión de la pintura o el recubrimiento, o proporcionar un tipo específico de resistencia a la corrosión.

El principio del potencial de oxígeno

El proceso se rige por el potencial de oxígeno, la tendencia de la atmósfera del horno a ceder o absorber átomos de oxígeno del material de la pieza.

Al controlar con precisión la temperatura y la presión parcial de oxígeno (a menudo introduciéndolo como parte de una mezcla de gases como amoníaco disociado o gas endotérmico), los ingenieros pueden dictar el tipo y el espesor exactos de la capa de óxido que se forma.

Descarburación: la eliminación intencional de carbono

En el tratamiento térmico del acero, el oxígeno se puede utilizar para eliminar intencionalmente el carbono de la superficie de una pieza. Este es un proceso crítico para corregir o preparar un componente.

La reacción de descarburación

Cuando se introduce en un horno caliente, el oxígeno reacciona con el carbono (C) que está disuelto en la fase de austenita del acero. Esta reacción forma monóxido de carbono (CO) o dióxido de carbono (CO2), que luego son arrastrados por la atmósfera del horno.

El resultado es una superficie de acero con un contenido de carbono más bajo que su núcleo.

¿Por qué eliminar el carbono superficial?

Este proceso se utiliza para remediar piezas que han sido carburizadas accidentalmente en exceso. También puede ser un paso preparatorio para otros tratamientos superficiales o para crear una capa superficial más blanda para mejorar la tenacidad o la ductilidad, manteniendo al mismo tiempo un núcleo duro y de alto contenido de carbono.

Comprender las compensaciones

El uso de oxígeno como agente reactivo es un proceso de alta precisión con riesgos significativos si no se gestiona correctamente. La línea entre una reacción beneficiosa y una destructiva es muy fina.

El riesgo de formación de cascarilla

El peligro principal es la oxidación incontrolada o la formación de cascarilla. Si el potencial de oxígeno es demasiado alto o la temperatura es incorrecta, se formará una capa de óxido gruesa, escamosa y no adherente (cascarilla).

Esta cascarilla es destructiva, arruina el acabado superficial y puede provocar una pérdida de precisión dimensional.

La necesidad de un control preciso

El uso exitoso de oxígeno requiere sofisticados sistemas de control de atmósfera. Esto incluye sensores para monitorear la composición del gas (como sondas de oxígeno) y controles de flujo automatizados para mantener la mezcla de gas precisa requerida para la reacción deseada.

Sin este nivel de control, intentar utilizar oxígeno como agente reactivo es más probable que dañe la pieza de trabajo en lugar de mejorarla.

Cómo aplicar esto a su proceso

Su estrategia atmosférica depende completamente del resultado deseado para la superficie de su material.

- Si su enfoque principal es crear un acabado de óxido específico (por ejemplo, pavonado): Necesitará una atmósfera con un potencial de oxígeno bajo pero controlado con precisión.

- Si su enfoque principal es eliminar el exceso de carbono superficial: Utilizará una cantidad calculada de un agente oxidante para lograr una descarburación controlada sin causar una cascarilla destructiva.

- Si su enfoque principal es evitar cualquier cambio superficial (por ejemplo, endurecimiento en brillo): Su objetivo es el opuesto: utilizar una atmósfera reductora o inerte para eliminar el oxígeno y proteger la química superficial de la pieza.

En última instancia, dominar una atmósfera de horno significa ver cada componente, incluido el oxígeno, como una variable controlable para lograr un resultado de ingeniería deseado.

Tabla resumen:

| Función | Propósito | Consideración clave |

|---|---|---|

| Creación de capas de óxido | Forma superficies decorativas, protectoras o adhesivas (por ejemplo, pavonado). | Requiere un control preciso del potencial de oxígeno para evitar la formación de cascarilla destructiva. |

| Descarburación | Elimina el carbono superficial del acero para corregir la carburización o prepararlo para el tratamiento. | Debe gestionarse cuidadosamente para reducir el carbono sin dañar la pieza de trabajo. |

| Principio general | El oxígeno pasa de ser un contaminante a una herramienta precisa para la modificación de superficies. | El éxito depende completamente de sofisticados sistemas de control de atmósfera. |

¿Listo para diseñar propiedades superficiales superiores con precisión?

KINTEK se especializa en hornos de laboratorio avanzados y sistemas de control de atmósfera diseñados para procesos de tratamiento térmico exigentes. Ya sea que su objetivo sea la oxidación controlada, la descarburación o el endurecimiento en brillo, nuestro equipo ofrece la confiabilidad y el control que necesita.

Hablemos sobre cómo podemos ayudarle a lograr sus resultados específicos de ingeniería de superficies. Contacte a nuestros expertos hoy mismo para encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización