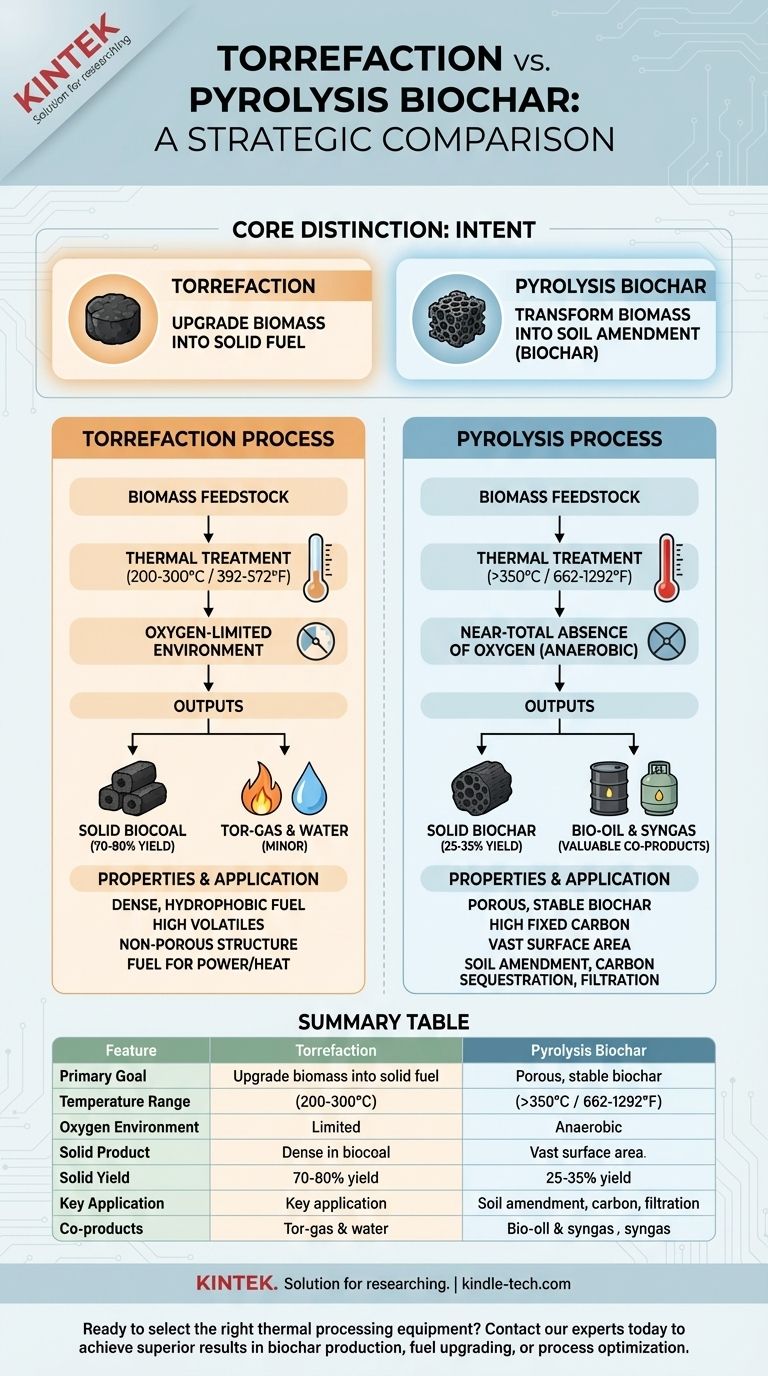

A un nivel fundamental, la diferencia entre la torrefacción y la pirólisis es la temperatura de procesamiento y el propósito previsto del producto resultante. La torrefacción es una forma suave de pirólisis, realizada a bajas temperaturas (200-300°C) con el objetivo principal de crear un combustible sólido densificado, similar al carbón. La pirólisis verdadera opera a temperaturas mucho más altas (>350°C) en ausencia total de oxígeno para descomponer térmicamente la biomasa en tres productos distintos: biocarbón (un sólido), bioaceite (un líquido) y syngas (un gas).

La distinción central es una cuestión de intención. La torrefacción busca mejorar la biomasa para convertirla en un mejor combustible sólido. La pirólisis es un proceso más intensivo diseñado para transformar la biomasa en un mejorador de suelo estable y rico en carbono (biocarbón), junto con valiosos coproductos líquidos y gaseosos.

El factor determinante: las condiciones del tratamiento térmico

Los parámetros operativos no son solo pequeños ajustes; alteran fundamentalmente las reacciones químicas y la naturaleza del material sólido final.

H3: El rango de temperatura dicta la transformación

La torrefacción opera en una ventana estrecha de baja temperatura de 200-300°C (392-572°F). En este rango, el proceso principalmente elimina el agua y descompone los componentes menos estables de la biomasa, como la hemicelulosa.

La pirólisis para la producción de biocarbón ocurre a temperaturas significativamente más altas, típicamente >350°C y a menudo hasta 700°C (662-1292°F). Este calor intenso es necesario para descomponer casi todos los componentes volátiles, incluyendo la celulosa y la lignina, dejando un esqueleto rico en carbono.

H3: Ambiente de oxígeno

La torrefacción se realiza en un ambiente con oxígeno limitado o inerte. Se describe mejor como un proceso de tostado severo, donde aún pueden ocurrir algunas reacciones oxidativas menores.

La pirólisis, por el contrario, debe ocurrir en una ausencia casi total de oxígeno (anaeróbica). La presencia de oxígeno a estas altas temperaturas haría que la biomasa se quemara en lugar de descomponerse térmicamente, impidiendo completamente la formación de biocarbón y bioaceite.

Una historia de dos productos: biomasa torrefactada vs. biocarbón

Las diferencias en las condiciones del proceso conducen a dos sólidos con propiedades físicas y químicas muy diferentes, lo que los hace adecuados para aplicaciones completamente distintas.

H3: Estructura y estabilidad del carbono

El producto de la torrefacción, a menudo llamado biocarbón, todavía contiene una cantidad significativa de su materia volátil original. Su carbono no está completamente "fijo", lo que lo convierte en un combustible eficaz pero no en una forma de carbono secuestrado a largo plazo.

El biocarbón de la pirólisis tiene un contenido de carbono fijo mucho mayor. Las altas temperaturas reordenan el carbono en estructuras de anillos aromáticos estables que son altamente resistentes a la descomposición microbiana. Esta estabilidad es precisamente lo que hace que el biocarbón sea una herramienta eficaz para el secuestro de carbono a largo plazo en el suelo.

H3: Porosidad y área superficial

La torrefacción principalmente densifica la biomasa, descomponiendo su estructura fibrosa. No crea la intrincada red porosa característica del biocarbón.

La pirólisis elimina los gases volátiles, dejando el armazón de carbono. Este proceso crea un material altamente poroso con una vasta área superficial interna. Esta estructura es fundamental para la función del biocarbón en el suelo, permitiéndole retener agua y nutrientes.

H3: Aplicación prevista

El objetivo de la torrefacción es producir un combustible sólido hidrofóbico (repelente al agua) de alta densidad energética. Está diseñado para ser fácilmente peletizado y utilizado para la co-combustión en centrales eléctricas de carbón o para calor industrial.

El objetivo de crear biocarbón mediante pirólisis es principalmente para aplicaciones no combustibles. Su valor principal reside en su uso como enmienda del suelo para mejorar la salud del suelo, la retención de agua y el ciclo de nutrientes, o como medio de filtración.

Comprendiendo las compensaciones y los resultados del proceso

La elección entre los dos es una decisión estratégica basada en los resultados deseados y la economía.

H3: Rendimiento de sólidos

La torrefacción está optimizada para el rendimiento de productos sólidos. Debido a que se elimina menos biomasa en forma de gas y líquido, el rendimiento másico del material torrefactado es alto, típicamente 70-80% de la biomasa seca original.

La pirólisis tiene un rendimiento de sólidos mucho menor. Un proceso típico optimizado para biocarbón podría producir solo 25-35% de biocarbón sólido en masa, y el resto se convierte en bioaceite y syngas.

H3: Coproductos

La torrefacción produce una cantidad limitada de agua ácida y algunos gases combustibles (tor-gas), que casi siempre se utilizan internamente para proporcionar calor al proceso. Es esencialmente un sistema de un solo producto.

La pirólisis es inherentemente una plataforma multiproducto. El bioaceite y el syngas son valiosos coproductos que pueden utilizarse para generar energía o refinarse en otros productos químicos, creando flujos de ingresos separados.

Tomar la decisión correcta para su objetivo

La elección entre estos procesos está dictada enteramente por su objetivo final.

- Si su enfoque principal es crear un combustible sólido denso y repelente al agua para reemplazar el carbón: La torrefacción es el proceso más directo y de mayor rendimiento para esta aplicación específica.

- Si su enfoque principal es el secuestro de carbono a largo plazo y la mejora del suelo: La pirólisis es el único proceso que produce biocarbón verdadero, estable y poroso, adecuado para uso agrícola y ambiental.

- Si su enfoque principal es producir bioaceite o un espectro de valiosos coproductos: La pirólisis es la vía requerida, siendo el biocarbón una parte importante del valor general del sistema.

En última instancia, comprender esta distinción fundamental entre "mejorar un combustible" y "transformar un material" es clave para seleccionar la tecnología térmica correcta para sus necesidades.

Tabla resumen:

| Característica | Torrefacción | Biocarbón de pirólisis |

|---|---|---|

| Objetivo principal | Crear un combustible sólido denso, similar al carbón | Producir un mejorador de suelo estable y rico en carbono (biocarbón) |

| Rango de temperatura | 200-300°C (392-572°F) | >350°C, a menudo hasta 700°C (662-1292°F) |

| Ambiente de oxígeno | Oxígeno limitado | Ausencia casi total de oxígeno (anaeróbico) |

| Producto sólido | Biocarbón (alto en volátiles) | Biocarbón (alto en carbono fijo y estable) |

| Rendimiento de sólidos | Alto (70-80%) | Menor (25-35%) |

| Aplicación clave | Sustituto de combustible sólido para el carbón | Mejorador de suelo, secuestro de carbono, filtración |

| Coproductos | Limitados (utilizados para el calor del proceso) | Bioaceite y syngas (valiosos coproductos) |

¿Listo para seleccionar el equipo de procesamiento térmico adecuado para sus objetivos de biomasa?

Ya sea que su proyecto requiera el control preciso de la temperatura de un reactor de pirólisis o el diseño robusto de una unidad de torrefacción, KINTEK tiene la experiencia y el equipo para apoyar su éxito. Nuestro equipo de laboratorio especializado y consumibles están diseñados para satisfacer las exigentes necesidades de investigación y desarrollo de biomasa.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden ayudarle a lograr resultados superiores en la producción de biocarbón, la mejora de combustibles o la optimización de procesos.

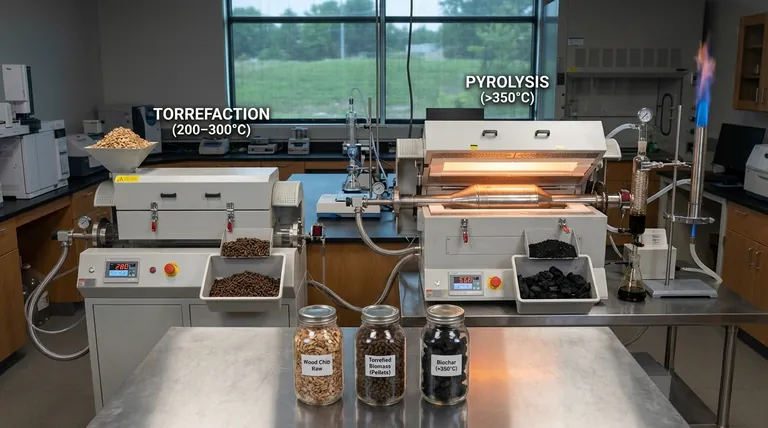

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la función de un horno rotatorio? Lograr un procesamiento térmico uniforme y continuo

- ¿Cómo afecta el tamaño de las partículas a la pirólisis? Controle el rendimiento de su producto con precisión

- ¿Cómo afecta la velocidad de calentamiento a la pirólisis? Controle los rendimientos de los productos para biocarbón, bioaceite o gas de síntesis

- ¿Cuáles son las debilidades de la pirólisis? Navegando por los altos costos y los obstáculos operativos

- ¿Qué sucede en un calcinador? Una inmersión profunda en la transformación térmica industrial

- ¿Cuáles son los productos de la pirólisis de residuos? Convertir los residuos en biocarbón, bioaceite y gas de síntesis

- ¿Cuáles son las desventajas de un horno rotatorio? Limitaciones clave en mantenimiento y manipulación de materiales

- ¿Qué es el aceite de pirólisis de biomasa? Una guía sobre la producción, usos y desafíos del bioaceite