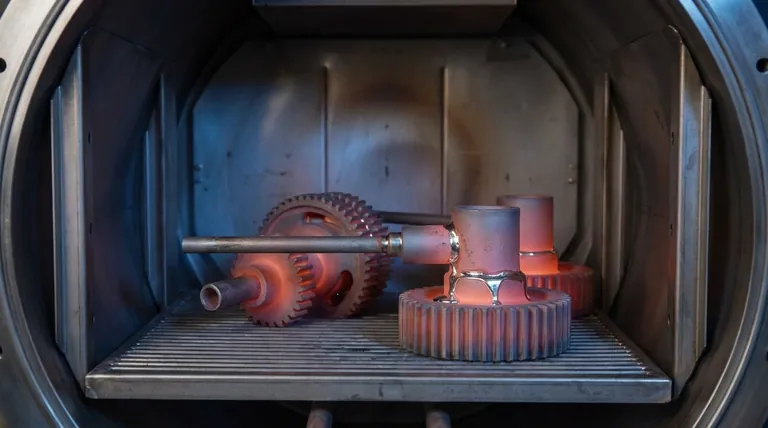

La soldadura fuerte al vacío es un proceso de unión de alta pureza que utiliza un metal de aporte especializado para fusionar dos o más metales base dentro de un horno de vacío controlado. Al calentar el conjunto en un casi vacío, el metal de aporte se funde a una temperatura inferior a la de los metales base, fluyendo hacia los pequeños espacios entre ellos para formar una unión excepcionalmente limpia, fuerte y permanente al enfriarse.

La principal ventaja de la soldadura fuerte al vacío es su capacidad para crear uniones metalúrgicas superiores sin fundentes químicos corrosivos. El propio entorno de vacío previene la oxidación y limpia activamente las superficies de los componentes, lo que da como resultado una unión que a menudo es más fuerte y fiable que los metales base que une.

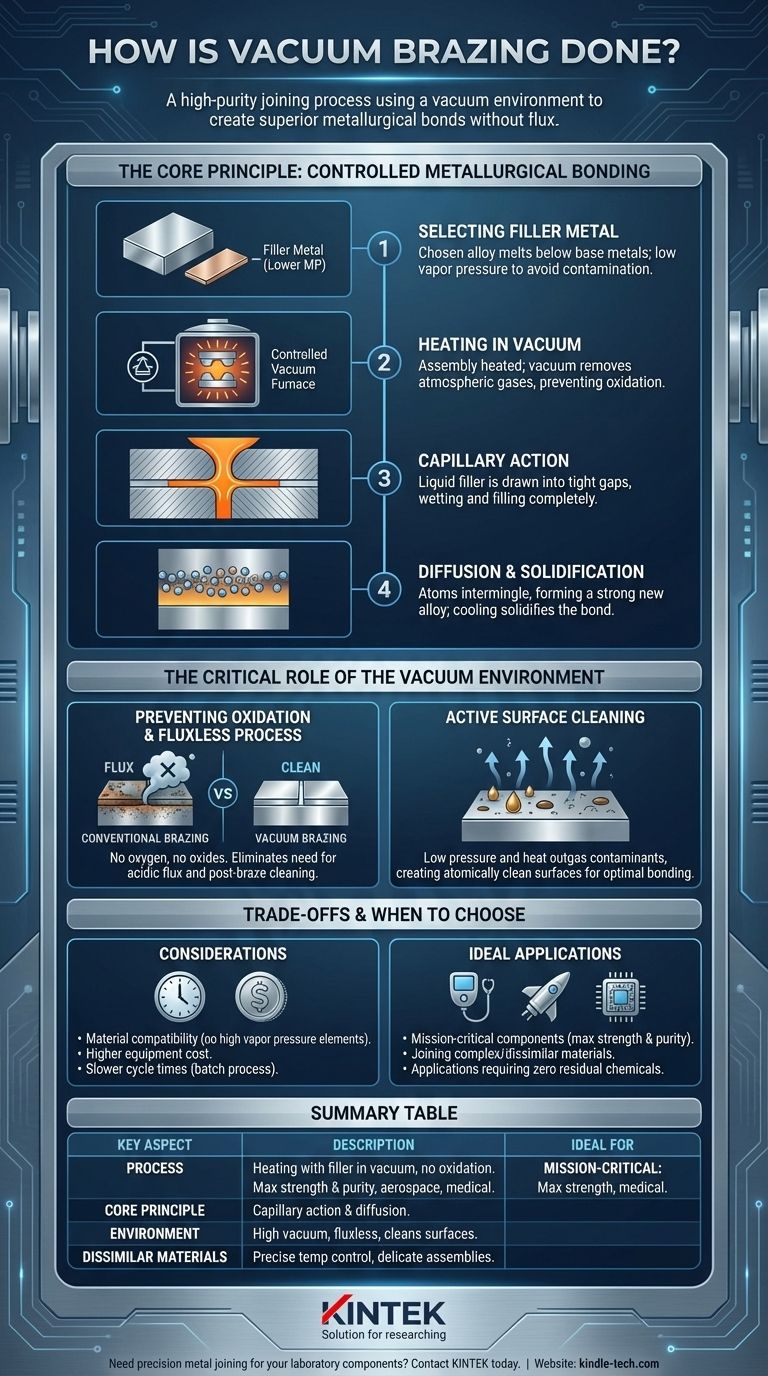

El Principio Fundamental: Unión Metalúrgica Controlada

La soldadura fuerte al vacío es un proceso térmico y químico preciso. El éxito depende de la interacción entre el metal de aporte, los metales base y el entorno de vacío.

Selección del Metal de Aporte

El proceso se basa en un metal de aporte (o aleación de soldadura fuerte) con un punto de fusión significativamente más bajo que el de los componentes que se van a unir. Esto permite que el material de aporte se vuelva líquido mientras los metales base permanecen sólidos.

Estas aleaciones se eligen cuidadosamente para asegurar que no contengan elementos con alta presión de vapor, que podrían evaporarse en el vacío y contaminar el horno y la unión final.

Acción Capilar en la Unión

Una vez que el metal de aporte se funde, un fenómeno natural llamado acción capilar toma el control. La aleación líquida es atraída hacia el espacio estrecho y uniforme entre las piezas de metal base ajustadas.

Esta acción asegura que toda la unión se humedezca y se llene completamente, lo cual es crítico para lograr una unión de alta resistencia y sin huecos.

Difusión y Solidificación

A la temperatura de soldadura fuerte, los átomos del metal de aporte líquido comienzan a difundirse en las superficies del metal base sólido, y viceversa. Esta intermezcla crea una nueva y fuerte aleación en la interfaz de la unión.

A medida que el conjunto se enfría cuidadosamente, el metal de aporte se solidifica, creando una conexión metalúrgica continua y sólida entre los componentes.

El Papel Crítico del Entorno de Vacío

El uso de un horno de vacío es lo que distingue fundamentalmente este proceso de otros métodos de soldadura fuerte. El vacío no es solo un espacio vacío; es una parte activa del proceso.

Prevención de la Oxidación

La función principal del vacío es eliminar los gases atmosféricos, especialmente el oxígeno. Sin la presencia de oxígeno durante el ciclo de calentamiento a alta temperatura, no se pueden formar óxidos en las superficies metálicas.

Por eso el proceso es sin fundente. En la soldadura fuerte convencional, se requiere un fundente ácido para disolver los óxidos, pero el vacío hace que este paso sea innecesario, eliminando el riesgo de atrapamiento de fundente y corrosión posterior a la soldadura.

Desoxidación y Limpieza de la Superficie

Un alto vacío hace más que solo prevenir la oxidación; puede limpiar activamente los componentes. La combinación de baja presión y alta temperatura hace que contaminantes como aceites traza e incluso algunos óxidos superficiales se conviertan en gas y sean bombeados.

Este efecto de "desgasificación" resulta en superficies atómicamente limpias, que es la condición ideal para crear la unión metalúrgica más fuerte posible.

Comprensión de las Ventajas y Desventajas

Aunque potente, la soldadura fuerte al vacío es un proceso especializado con requisitos y limitaciones específicos que deben entenderse para una aplicación exitosa.

Compatibilidad del Metal de Aporte y el Metal Base

La selección de una aleación de aporte es crítica. El uso de una aleación con elementos como zinc, plomo o cadmio provocará que se evaporen en el vacío, lo que resultará en una mala calidad de la unión y una grave contaminación del costoso equipo del horno.

De manera similar, algunos materiales base no son adecuados para la soldadura fuerte al vacío porque tienen altas presiones de vapor y pueden degradarse bajo vacío a temperaturas elevadas.

Altos Costos de Equipo y Proceso

Los hornos de vacío representan una inversión de capital significativa. El proceso en sí también consume más tiempo que los métodos al aire libre debido a la necesidad de bombear la cámara, ejecutar perfiles de calentamiento y enfriamiento precisos y mantener el equipo.

Tiempos de Ciclo Más Lentos

Todo el proceso —desde la carga y el bombeo del vacío hasta el calentamiento, el mantenimiento a temperatura y el enfriamiento— es inherentemente más lento que la mayoría de las operaciones de soldadura o soldadura con soplete. Esto lo hace más adecuado para la producción por lotes que para el flujo de una sola pieza.

Cuándo Elegir la Soldadura Fuerte al Vacío

La decisión de utilizar la soldadura fuerte al vacío debe estar impulsada por los requisitos técnicos del producto final.

- Si su enfoque principal es la máxima resistencia y pureza de la unión: La soldadura fuerte al vacío es la opción superior para componentes de misión crítica en aplicaciones aeroespaciales, médicas y electrónicas de alto rendimiento donde la integridad de la unión no es negociable.

- Si su enfoque principal es unir materiales complejos o disímiles: El proceso ofrece un control de temperatura excepcionalmente preciso y uniforme, lo que lo hace ideal para unir conjuntos delicados o materiales con diferentes tasas de expansión térmica.

- Si su enfoque principal es eliminar la limpieza posterior a la soldadura: La naturaleza sin fundente de la soldadura fuerte al vacío produce piezas acabadas que son brillantes y limpias directamente del horno, lo que ahorra una mano de obra significativa y previene problemas con los productos químicos residuales.

Al controlar el entorno de unión a nivel molecular, la soldadura fuerte al vacío ofrece un nivel de calidad y fiabilidad que los métodos convencionales no pueden igualar fácilmente.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Proceso | Calentamiento de un conjunto metálico con metal de aporte en un horno de vacío para crear una unión metalúrgica sin oxidación. |

| Principio Fundamental | Acción capilar controlada y difusión del metal de aporte en los metales base bajo vacío. |

| Entorno | El alto vacío previene la oxidación, elimina la necesidad de fundente y limpia activamente las superficies. |

| Ideal Para | Unir materiales complejos o disímiles, componentes de misión crítica que requieren máxima resistencia y pureza. |

| Consideraciones | Mayor costo de equipo, tiempos de ciclo más lentos, requiere metales de aporte/base compatibles. |

¿Necesita una unión de metales de precisión para los componentes de su laboratorio? KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluyendo sistemas de soldadura fuerte al vacío diseñados para uniones metalúrgicas superiores. Nuestro equipo de laboratorio garantiza uniones limpias, fuertes y fiables para aplicaciones aeroespaciales, médicas y electrónicas de alto rendimiento. Contáctenos hoy para discutir cómo nuestra experiencia en soldadura fuerte al vacío puede mejorar las capacidades y la calidad de los productos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

La gente también pregunta

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales