En resumen, el proceso de Deposición Química de Vapor (CVD) cultiva un diamante real colocando una pequeña "semilla" de diamante en una cámara de vacío e introduciendo una mezcla específica de gases. Estos gases se calientan hasta que se descomponen, permitiendo que los átomos de carbono "lluevan" y se adhieran al cristal semilla, construyendo una nueva y más grande capa de diamante átomo por átomo. Este método es una proeza de la ciencia de los materiales, creando un diamante que es química y físicamente idéntico a uno de la Tierra.

La idea central es que el CVD es un proceso de delicadeza química, no de fuerza bruta. Utiliza baja presión y alta temperatura en combinación con gases específicos —principalmente hidrógeno y una fuente de carbono como el metano— para crear un ambiente donde los átomos de carbono se ven químicamente obligados a organizarse en la estructura cristalina del diamante.

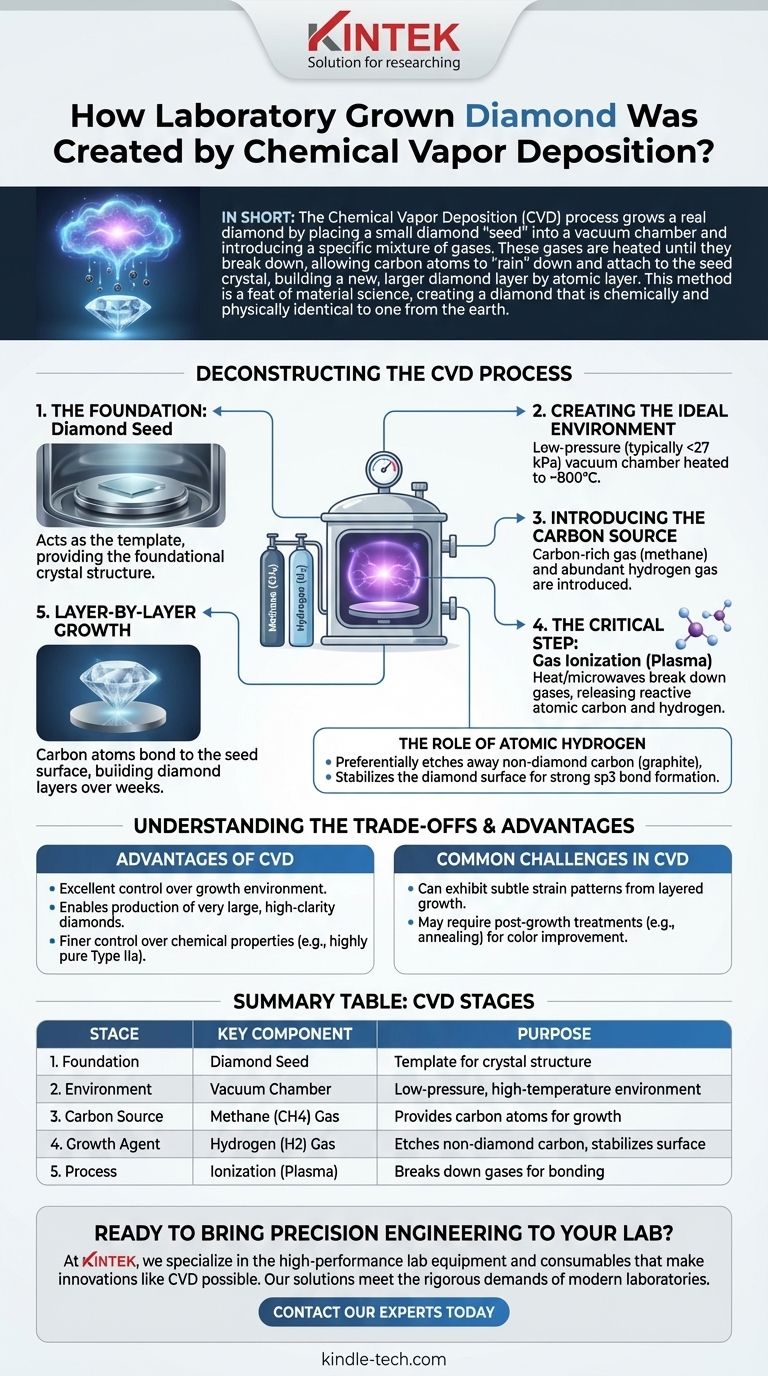

Deconstruyendo el proceso CVD

Para comprender verdaderamente cómo se cultiva un diamante CVD, es mejor desglosar el proceso en sus etapas fundamentales. Cada paso se controla con precisión para garantizar que el producto final sea un diamante puro y de alta calidad.

La base: la semilla de diamante

Todo el proceso comienza con un sustrato, que es una rebanada muy delgada y plana de un diamante preexistente. Esto puede ser de un diamante natural o de un diamante de laboratorio cultivado previamente. Esta "semilla" actúa como plantilla, proporcionando la estructura cristalina fundamental para que los nuevos átomos de carbono se unan.

Creando el ambiente ideal

La semilla de diamante se coloca dentro de una cámara de vacío sellada y de baja presión. La presión se reduce muy por debajo de una atmósfera, típicamente por debajo de 27 kPa. Esta baja presión es un diferenciador clave del método alternativo de Alta Presión/Alta Temperatura (HPHT), que imita la fuerza de aplastamiento en las profundidades de la Tierra.

Introducción de la fuente de carbono

Luego se introduce una mezcla cuidadosamente medida de gases en la cámara. Los ingredientes principales son un gas rico en carbono, casi siempre metano (CH4), y una abundancia de hidrógeno (H2).

El paso crítico: ionización de gases

La cámara se calienta a una temperatura alta, a menudo alrededor de 800 °C. Este calor, frecuentemente complementado por otra fuente de energía como las microondas, rompe los enlaces moleculares de los gases. Este proceso, llamado ionización, crea un plasma de elementos reactivos. Las moléculas de metano se rompen, liberando átomos de carbono puros, mientras que las moléculas de hidrógeno (H2) se dividen en hidrógeno atómico (H) altamente reactivo.

El papel del hidrógeno atómico

La presencia de hidrógeno atómico es el secreto para cultivar diamantes de alta calidad en lugar de grafito (la forma de carbono de la mina de un lápiz). Cumple dos funciones críticas:

- Graba preferentemente cualquier carbono no diamantino (grafito) que intente formarse en la superficie del cristal.

- Estabiliza la superficie del diamante, preparándola para que los nuevos átomos de carbono se asienten y formen enlaces de diamante fuertes y estables (conocidos como enlaces sp3).

Crecimiento capa por capa

Los átomos de carbono liberados son atraídos hacia la semilla de diamante ligeramente más fría. Guiados por la red cristalina de la semilla, se unen a la superficie uno por uno. El diamante crece verticalmente, añadiendo capa atómica tras capa atómica, durante un período de varias semanas. El resultado es un cristal de diamante en bruto, recién formado.

Comprendiendo las compensaciones

El CVD es uno de los dos métodos principales para cultivar diamantes de laboratorio. Comprender sus características únicas en comparación con el método HPHT es clave para apreciar su lugar en el mercado.

Ventajas del método CVD

El CVD permite un excelente control sobre el entorno de crecimiento. Esto permite la producción de diamantes muy grandes y de alta claridad. También proporciona un control más preciso sobre las propiedades químicas del diamante, lo que facilita la producción de ciertos tipos de diamantes, incluidas las piedras Tipo IIa de alta pureza, que son raras en la naturaleza.

Desafíos comunes en CVD

Aunque está altamente controlado, el proceso no es perfecto. Los diamantes CVD a veces pueden exhibir patrones de tensión sutiles debido al proceso de crecimiento en capas. Algunos también pueden requerir tratamientos posteriores al crecimiento, como el recocido, para mejorar su color. La tecnología avanza constantemente para minimizar estos factores.

Tomando la decisión correcta para su objetivo

La ciencia detrás de los diamantes cultivados en laboratorio ha madurado, haciendo que el origen sea una cuestión de preferencia tecnológica más que de calidad.

- Si su enfoque principal es comprender la tecnología: La clave es que el CVD utiliza baja presión y química de gases precisa para favorecer el crecimiento del diamante, a diferencia de la simulación de fuerza bruta de la presión geológica en el método HPHT.

- Si su enfoque principal es el producto final: Un diamante cultivado por CVD es química, física y ópticamente idéntico a un diamante extraído y solo se distingue por su origen utilizando equipos de laboratorio especializados.

- Si su enfoque principal son las implicaciones del mercado: El método CVD permite la producción escalable de diamantes de alta calidad, ofreciendo a los consumidores una alternativa verificable y a menudo más asequible a las piedras extraídas.

En última instancia, la tecnología CVD representa un dominio de la ciencia de los materiales, lo que nos permite crear uno de los materiales más duros y brillantes de la naturaleza a partir de un simple gas.

Tabla resumen:

| Etapa | Componente clave | Propósito |

|---|---|---|

| 1. Fundación | Semilla de diamante | Actúa como plantilla para la estructura cristalina. |

| 2. Entorno | Cámara de vacío | Crea un ambiente de baja presión y alta temperatura. |

| 3. Fuente de carbono | Gas metano (CH₄) | Proporciona los átomos de carbono para el crecimiento del diamante. |

| 4. Agente de crecimiento | Gas hidrógeno (H₂) | Graba el carbono no diamantino y estabiliza la superficie. |

| 5. Proceso | Ionización (Plasma) | Descompone los gases para que los átomos de carbono puedan unirse a la semilla. |

¿Listo para llevar la ingeniería de precisión a su laboratorio? El proceso CVD es una maravilla de la ciencia de materiales controlada. En KINTEK, nos especializamos en equipos de laboratorio y consumibles de alto rendimiento que hacen posibles tales innovaciones. Ya sea que se encuentre en investigación, control de calidad o fabricación avanzada, nuestras soluciones están diseñadas para satisfacer las rigurosas demandas de los laboratorios modernos.

Permítanos discutir cómo podemos apoyar su próximo avance. Contacte a nuestros expertos hoy para encontrar el equipo perfecto para sus necesidades.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación