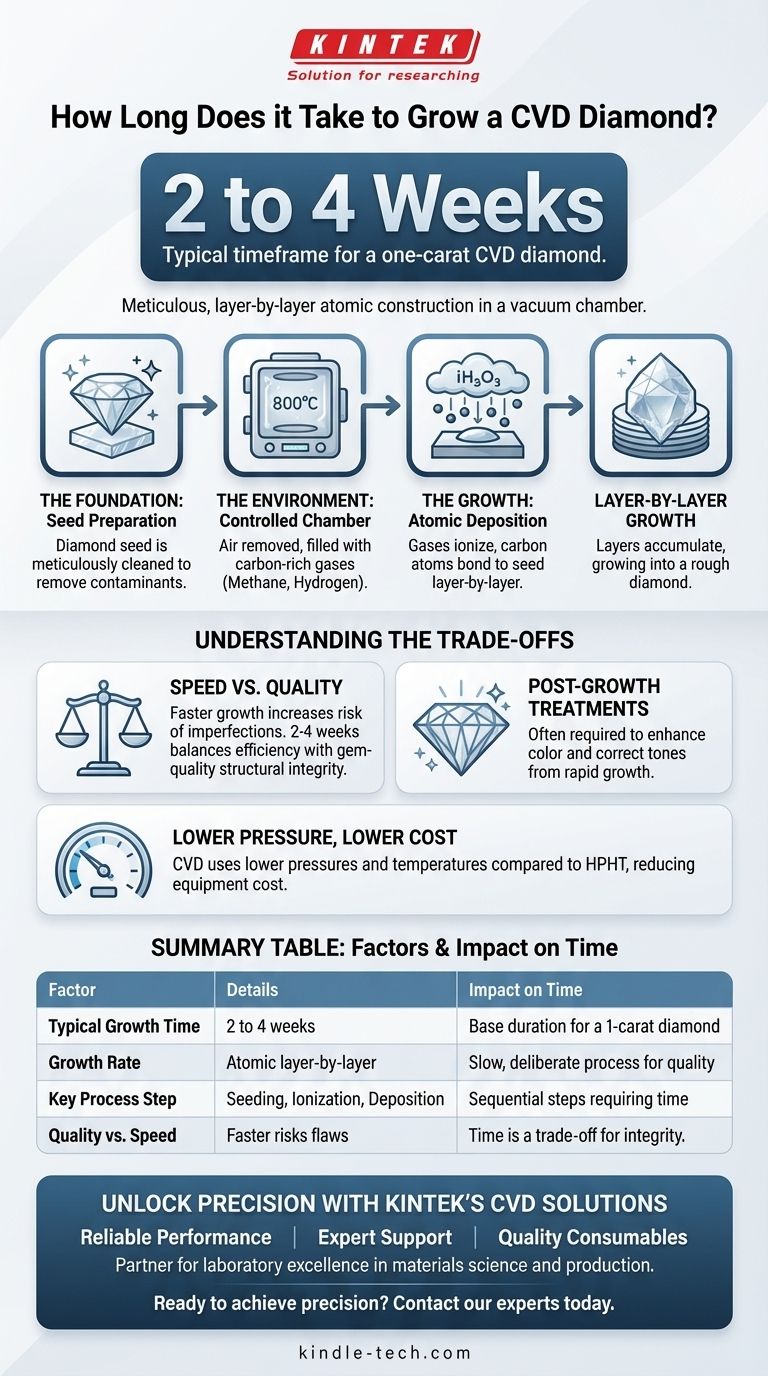

En resumen, cultivar un diamante CVD de un quilate suele tardar entre dos y cuatro semanas. Este marco de tiempo permite la construcción atómica meticulosa, capa por capa, necesaria para formar una gema de alta calidad dentro de una cámara de vacío especializada.

El tiempo necesario para cultivar un diamante CVD es un reflejo directo de su proceso de crecimiento controlado, átomo por átomo. Aunque es significativamente más rápido que la naturaleza, este período de dos a cuatro semanas representa el ritmo deliberado necesario para garantizar la integridad estructural y la calidad del cristal final.

El Proceso de Crecimiento CVD: Un Plano Atómico

Para entender por qué se necesitan varias semanas para cultivar un diamante CVD, primero debe comprender el método. Es menos parecido a hornear y más parecido a la impresión 3D a escala atómica.

La Base: Preparación de la Semilla

El proceso comienza con una semilla de diamante. Esta es una rebanada muy fina y plana de un diamante creado previamente.

Esta semilla se limpia meticulosamente para eliminar cualquier polvo o contaminante microscópico, ya que cualquier impureza puede interrumpir el crecimiento del cristal y crear defectos.

El Entorno: Una Cámara Controlada

La semilla se coloca dentro de una cámara de vacío. Se elimina todo el aire para crear un ambiente puro y controlado.

Luego, la cámara se calienta a una temperatura extremadamente alta, generalmente alrededor de 800 °C, y se llena con una mezcla precisa de gases ricos en carbono, como metano e hidrógeno.

El Crecimiento: Deposición Atómica

El calor y la presión intensos hacen que los gases se ionizen, descomponiendo las moléculas y liberando átomos de carbono puros.

Estos átomos de carbono "llueven" sobre la semilla de diamante más fría, uniéndose a su red cristalina uno por uno. Durante semanas, estas capas se acumulan, haciendo crecer la semilla original hasta convertirla en un diamante en bruto más grande.

Comprender las Compensaciones

El marco de tiempo y el proceso del método CVD conllevan ventajas distintas y compromisos necesarios. No es simplemente una cuestión de velocidad.

Los Tratamientos Posteriores al Crecimiento son Comunes

Aunque el proceso está altamente controlado, muchos diamantes CVD requieren tratamiento posterior al crecimiento para mejorar su color. Este paso adicional a menudo es necesario para corregir tonos que pueden desarrollarse durante el ciclo de crecimiento rápido.

Un Equilibrio entre Velocidad y Calidad

Teóricamente, los productores podrían acelerar el proceso, pero esto aumentaría drásticamente el riesgo de inclusiones e imperfecciones en la estructura cristalina.

El marco de tiempo de dos a cuatro semanas es el punto de equilibrio de la industria, que equilibra un cronograma de producción eficiente con la necesidad de crear un diamante de alta calidad apto para joyería.

Menor Presión, Menor Costo

En comparación con el método alternativo HPHT (Alta Presión/Alta Temperatura), el CVD utiliza presiones y temperaturas significativamente más bajas. Esto reduce el costo inicial del equipo y la complejidad, haciendo que la tecnología sea más accesible.

Lo que Esto Significa para Usted

Comprender el tiempo de crecimiento proporciona un contexto crítico para evaluar los diamantes CVD, ya sea para su compra o para su apreciación tecnológica.

- Si su enfoque principal está en la tecnología: Reconozca que el CVD es una hazaña de la fabricación aditiva, donde el tiempo es una función de la precisión atómica, no solo una simple reacción química.

- Si su enfoque principal es la compra de un diamante: El tiempo de crecimiento confirma su origen creado en laboratorio e influye en su costo final, pero tenga en cuenta que los tratamientos posteriores al crecimiento son una parte normal para lograr un color de primer nivel.

En última instancia, conocer el proceso detrás del producto le permite evaluar su calidad y valor con verdadera claridad.

Tabla Resumen:

| Factor | Detalles | Impacto en el Tiempo |

|---|---|---|

| Tiempo de Crecimiento Típico | 2 a 4 semanas | Duración base para un diamante de 1 quilate |

| Tasa de Crecimiento | Deposición atómica capa por capa | Proceso lento y deliberado para la calidad |

| Paso Clave del Proceso | Siembra, ionización de gases, deposición de carbono | Pasos secuenciales que requieren tiempo |

| Calidad frente a Velocidad | Un crecimiento más rápido conlleva riesgo de inclusiones y defectos | El tiempo es una compensación por la integridad estructural |

Desbloquee la Precisión con las Soluciones CVD de KINTEK

Comprender la naturaleza precisa del crecimiento de diamantes CVD es clave para lograr resultados superiores en su investigación o producción. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad que impulsan esta tecnología avanzada.

¿Por qué elegir KINTEK para sus necesidades de CVD?

- Rendimiento Confiable: Nuestro equipo garantiza los entornos estables y controlados necesarios para un crecimiento de diamantes consistente y de alta calidad.

- Soporte Experto: Aproveche nuestra profunda experiencia en procesos de laboratorio para optimizar sus operaciones de CVD.

- Consumibles de Calidad: Desde semillas de diamante hasta gases especializados, suministramos los materiales puros necesarios para una formación de cristal impecable.

Ya sea que esté avanzando en la ciencia de los materiales o desarrollando aplicaciones de próxima generación, KINTEK es su socio de confianza en la excelencia de laboratorio.

¿Listo para lograr precisión en su laboratorio? Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden satisfacer sus requisitos específicos de CVD.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cómo afectan los nanotubos al medio ambiente? Equilibrando la baja huella de carbono con los riesgos ecológicos

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Todos los diamantes cultivados en laboratorio son CVD? Entendiendo los dos métodos principales

- ¿Cuáles son los desafíos de los nanotubos de carbono? Superando los obstáculos de producción e integración