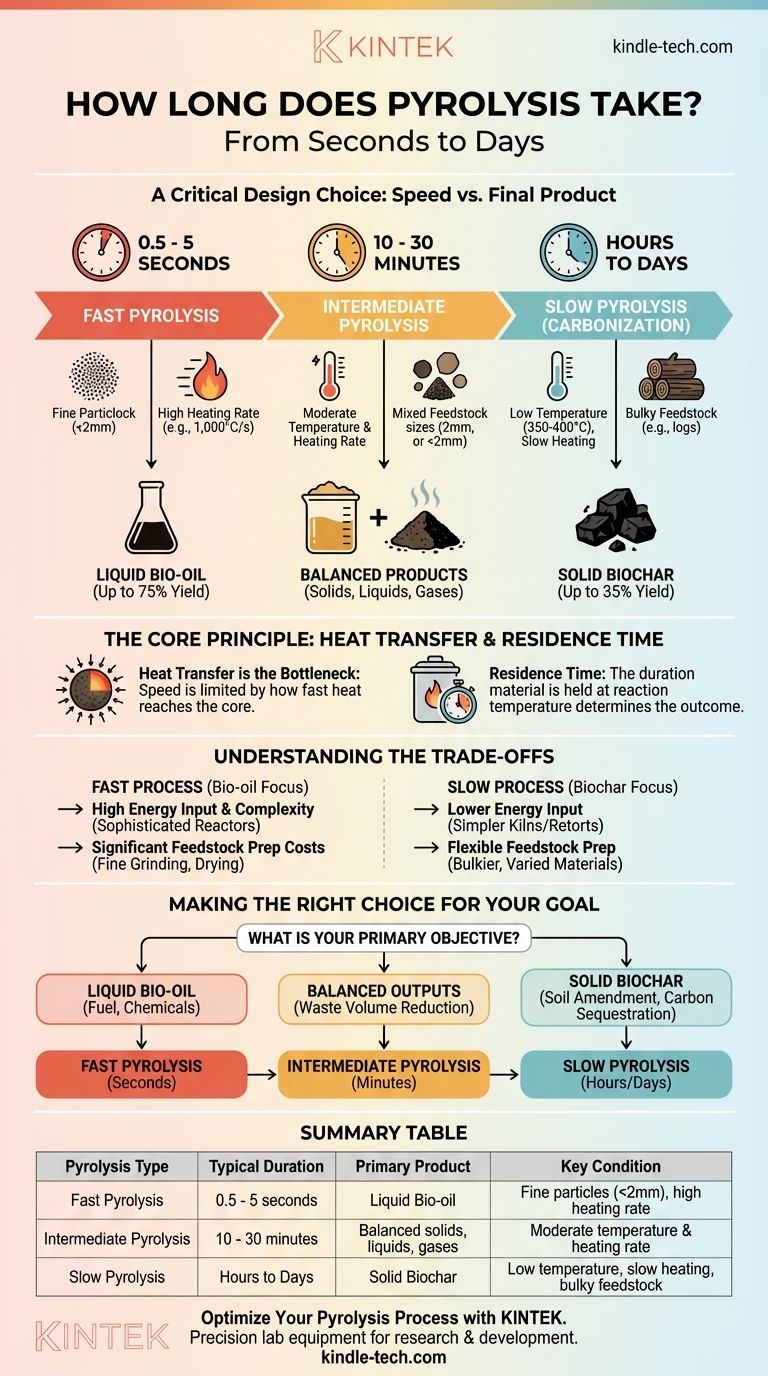

La duración de la pirólisis puede variar desde menos de dos segundos hasta varios días. Esta vasta diferencia no es arbitraria; es una consecuencia directa de la tecnología específica utilizada y, lo que es más importante, del producto final deseado. El proceso está diseñado para ser extremadamente rápido para maximizar el bioaceite líquido o intencionalmente lento para maximizar el biocarbón sólido.

El tiempo requerido para la pirólisis no es un número fijo, sino un parámetro de diseño crítico. La principal compensación es entre la velocidad y el producto final: los procesos rápidos medidos en segundos están diseñados para producir bioaceite líquido, mientras que los procesos lentos medidos en horas o días están diseñados para crear biocarbón sólido.

El Principio Fundamental: La Transferencia de Calor Dicta la Velocidad

Lo que la Pirólisis Pretende Lograr

La pirólisis es la descomposición térmica de materiales a temperaturas elevadas en un ambiente privado de oxígeno. Su objetivo es descomponer la materia orgánica compleja (como biomasa, plásticos o neumáticos) en productos más simples y valiosos: un carbón sólido, aceites líquidos y gases combustibles.

Por qué la Transferencia de Calor es el Cuello de Botella

La velocidad de la pirólisis está fundamentalmente limitada por la velocidad a la que se puede calentar cada partícula de la materia prima a la temperatura objetivo. El calor debe viajar desde el exterior de una partícula hasta su núcleo. Por eso, las características físicas de la materia prima y el diseño del reactor son primordiales.

Entendiendo el Tiempo de Residencia

El tiempo de residencia es el término técnico para el tiempo que el material se mantiene a la temperatura de reacción dentro del reactor. Este es el factor más importante que determina la duración del proceso y la distribución del producto final.

Los Dos Extremos de la Duración de la Pirólisis

Pirólisis Rápida: Segundos para Bioaceite Líquido

En la pirólisis rápida, el objetivo es calentar rápidamente la materia prima a una temperatura moderada a alta (alrededor de 500°C) y luego enfriar rápidamente los vapores resultantes para capturarlos como un líquido.

- Duración Típica: 0.5 a 5 segundos de tiempo de residencia.

- Condiciones: Requiere partículas de materia prima muy pequeñas (típicamente menos de 2 mm) para asegurar una rápida transferencia de calor. Las tasas de calentamiento son extremadamente altas (por ejemplo, 1,000°C por segundo).

- Producto Principal: Bioaceite líquido (los rendimientos pueden ser de hasta el 75% en peso).

Pirólisis Lenta (Carbonización): Horas para Biocarbón Sólido

La pirólisis lenta, históricamente conocida como carbonización, es el proceso utilizado durante siglos para fabricar carbón vegetal. Prioriza la producción de un sólido estable y rico en carbono.

- Duración Típica: Varias horas a varios días.

- Condiciones: Utiliza temperaturas mucho más bajas (alrededor de 350-400°C) y tasas de calentamiento muy lentas. Puede acomodar piezas de materia prima mucho más grandes, como troncos de madera o neumáticos enteros.

- Producto Principal: Biocarbón sólido o carbón vegetal (los rendimientos suelen ser de alrededor del 35%).

Pirólisis Intermedia: Un Enfoque Equilibrado

Como su nombre indica, la pirólisis intermedia opera entre los dos extremos.

- Duración Típica: 10 a 30 minutos.

- Condiciones: Utiliza temperaturas y tasas de calentamiento moderadas, ofreciendo más flexibilidad en el tamaño de la materia prima que la pirólisis rápida.

- Producto Principal: Produce una distribución más equilibrada de productos sólidos, líquidos y gaseosos.

Entendiendo las Compensaciones

Rendimiento del Producto vs. Velocidad del Proceso

La decisión de utilizar un proceso rápido o lento está totalmente impulsada por su producto objetivo. No hay una duración universalmente "mejor". Si su modelo de negocio depende de la venta de combustible líquido, un proceso lento de horas es un fracaso. Si su objetivo es producir biocarbón para la agricultura, un proceso rápido de segundos es igualmente incorrecto.

Aporte de Energía y Complejidad

Lograr las tasas de calentamiento extremadamente altas requeridas para la pirólisis rápida exige reactores sofisticados y energéticamente intensivos, como lechos fluidizados o sistemas ablativos. La pirólisis lenta se puede lograr con tecnología mucho más simple y menos intensiva en energía, como hornos básicos o sistemas de retorta.

Costos de Preparación de la Materia Prima

La pirólisis rápida solo es posible con materia prima finamente molida, a menudo presecada. La energía, la maquinaria y los costos operativos asociados con la preparación de este material pueden ser significativos. La pirólisis lenta es mucho más indulgente, capaz de procesar materiales más voluminosos, más variados y, a veces, más húmedos con un pretratamiento mínimo.

Tomando la Decisión Correcta para su Objetivo

Antes de preguntar "¿cuánto tiempo?", primero debe definir su objetivo principal. La duración es el resultado de esa elección, no una variable independiente.

- Si su enfoque principal es producir biocarbón para la mejora del suelo o la captura de carbono: Utilizará pirólisis lenta, con tiempos de proceso medidos en horas o días para maximizar su rendimiento sólido.

- Si su enfoque principal es crear bioaceite líquido como combustible o precursor químico: Debe utilizar pirólisis rápida, diseñando para tiempos de residencia de solo unos segundos con materia prima altamente preparada.

- Si su enfoque principal es la reducción del volumen de residuos con salidas de producto flexibles: Un proceso de pirólisis intermedio, que dura decenas de minutos, puede ofrecer el equilibrio más práctico entre la simplicidad operativa y la versatilidad del producto.

En última instancia, la duración de la pirólisis es una elección de ingeniería deliberada que refleja directamente el producto que pretende crear.

Tabla Resumen:

| Tipo de Pirólisis | Duración Típica | Producto Principal | Condición Clave |

|---|---|---|---|

| Pirólisis Rápida | 0.5 - 5 segundos | Bioaceite Líquido | Partículas finas (<2mm), alta tasa de calentamiento |

| Pirólisis Intermedia | 10 - 30 minutos | Sólidos, líquidos, gases equilibrados | Temperatura y tasa de calentamiento moderadas |

| Pirólisis Lenta | Horas a Días | Biocarbón Sólido | Baja temperatura, calentamiento lento, materia prima voluminosa |

¿Listo para optimizar su proceso de pirólisis para un rendimiento máximo? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para la investigación y el desarrollo de la pirólisis. Ya sea que su objetivo sea la producción de bioaceite, biocarbón o gas, nuestros reactores y herramientas analíticas le ayudan a controlar el tiempo de residencia, la temperatura y la preparación de la materia prima con precisión. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden acelerar sus proyectos de energía sostenible o conversión de residuos.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué temperatura se necesita para la porcelana? Una guía para la cocción a Cono 6 y Cono 10

- ¿Cuál es la temperatura para la regeneración del carbón activado? Rangos clave de 220°C a 900°C

- ¿Se puede restaurar el carbón activado? Comprendiendo el proceso de reactivación industrial

- ¿Cómo se carboniza el carbón vegetal? Domine el proceso de pirólisis de 3 pasos para obtener carbono de alta pureza

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable