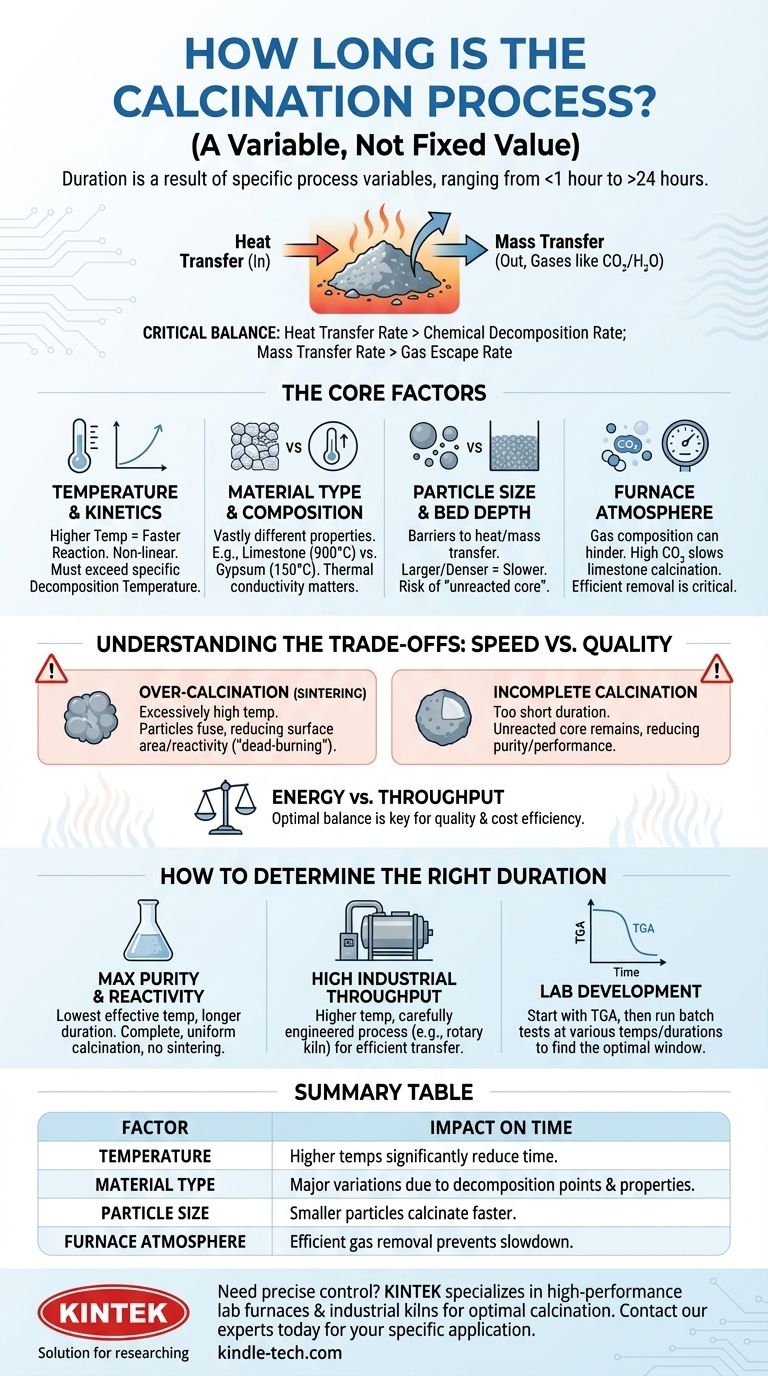

No hay una respuesta única a cuánto tiempo lleva la calcinación; la duración no es un valor fijo, sino el resultado de variables de proceso específicas. El tiempo puede variar desde menos de una hora en un entorno de laboratorio controlado hasta más de 24 horas en hornos industriales a gran escala, dependiendo completamente del material, la temperatura y el equipo utilizados.

La duración de la calcinación está determinada por un equilibrio crítico: la velocidad de transferencia de calor al material debe ser suficiente para impulsar la descomposición química, y la velocidad de transferencia de masa debe permitir que los gases resultantes (como CO₂ o H₂O) escapen eficientemente.

Los factores clave que dictan el tiempo de calcinación

Para controlar la duración de la calcinación, primero debe comprender las variables que rigen el proceso. El tiempo requerido es una función directa de las propiedades del material y las condiciones que usted crea.

El papel de la temperatura y la cinética de reacción

El factor más significativo es la temperatura. Las temperaturas más altas aumentan drásticamente la velocidad de la reacción de descomposición, reduciendo el tiempo requerido.

Sin embargo, la relación no es lineal. Cada material tiene una temperatura de descomposición específica por debajo de la cual la calcinación no ocurrirá, sin importar cuánto tiempo espere. Exceder esta temperatura proporciona la energía necesaria para romper los enlaces químicos.

El impacto del tipo y la composición del material

Diferentes materiales tienen propiedades térmicas y puntos de descomposición muy diferentes. Por ejemplo, la calcinación de la piedra caliza para producir cal requiere temperaturas mucho más altas (alrededor de 900°C) que la deshidratación del yeso (alrededor de 150°C).

La conductividad térmica del material también juega un papel crucial. Un material que conduce mal el calor requerirá más tiempo para que el núcleo alcance la temperatura de descomposición necesaria.

Por qué el tamaño de partícula y la profundidad del lecho son importantes

La calcinación es fundamentalmente un proceso de transferencia de calor y masa. Las partículas más grandes o un lecho de material más profundo crean barreras significativas para ambos.

El calor debe penetrar de afuera hacia adentro, y los gases deben escapar de adentro hacia afuera. Una partícula grande y densa puede desarrollar un "núcleo sin reaccionar" si el tiempo de residencia es demasiado corto, lo que resulta en una calcinación incompleta.

La influencia de la atmósfera del horno

La composición del gas dentro del horno o calcinador puede ayudar o dificultar el proceso.

Por ejemplo, en la calcinación de piedra caliza, una alta presión parcial de dióxido de carbono (CO₂) en la atmósfera del horno puede ralentizar o incluso revertir la reacción. La eliminación eficiente del CO₂ a medida que se produce es fundamental para impulsar la reacción y reducir el tiempo requerido.

Comprendiendo las compensaciones: velocidad vs. calidad

Simplemente buscar el menor tiempo posible puede generar problemas significativos con la calidad del producto y la eficiencia energética. Comprender las compensaciones es esencial para la optimización del proceso.

El riesgo de sobrecalcinación (sinterización)

Aplicar temperaturas excesivamente altas para acelerar el proceso puede causar sinterización, donde las partículas del material comienzan a fusionarse.

Esto reduce el área superficial y la reactividad del producto final, un fenómeno conocido como "quemado muerto". Una cal quemada muerta, por ejemplo, es mucho menos reactiva y valiosa para muchas aplicaciones.

El problema de la calcinación incompleta

Por el contrario, una duración demasiado corta para la temperatura y el tamaño de partícula dados resultará en un producto calcinado incompletamente.

Esto deja un núcleo sin reaccionar en el material, reduciendo la pureza y el rendimiento del producto final. Es un problema común al intentar maximizar el rendimiento sin ajustar otros parámetros.

Equilibrar el consumo de energía con el rendimiento

Tiempos de calcinación más cortos a temperaturas más altas requieren significativamente más energía. El objetivo de cualquier proceso industrial es encontrar el equilibrio óptimo entre el tiempo de residencia y la temperatura que produzca la calidad deseada al menor costo de energía posible por unidad de producto.

Cómo determinar la duración correcta para su proceso

El tiempo de calcinación ideal depende completamente de su objetivo específico. No existe una duración "correcta" universalmente.

- Si su enfoque principal es la máxima reactividad y pureza del producto: Utilice la temperatura efectiva más baja y una duración más larga para asegurar una calcinación completa y uniforme sin sinterización.

- Si su enfoque principal es un alto rendimiento industrial: Es probable que utilice una temperatura más alta y deba diseñar cuidadosamente el proceso (por ejemplo, utilizando un horno rotatorio) para asegurar una transferencia eficiente de calor y masa en un tiempo más corto.

- Si está desarrollando un nuevo proceso en el laboratorio: Comience con un análisis termogravimétrico (TGA) para comprender el perfil de descomposición del material, luego realice pruebas por lotes a varias temperaturas y duraciones para mapear la ventana de procesamiento óptima.

En última instancia, optimizar el tiempo de calcinación consiste en controlar con precisión la interacción entre la temperatura, las propiedades del material y el diseño del equipo para lograr el resultado deseado.

Tabla resumen:

| Factor | Impacto en el tiempo de calcinación |

|---|---|

| Temperatura | Temperaturas más altas reducen significativamente el tiempo. |

| Tipo de material | Diferentes puntos de descomposición y propiedades térmicas causan variaciones importantes. |

| Tamaño de partícula | Las partículas más pequeñas se calcinan más rápido debido a una mejor transferencia de calor y masa. |

| Atmósfera del horno | La eliminación eficiente de gases es fundamental para evitar la ralentización de la reacción. |

¿Necesita controlar con precisión su proceso de calcinación? KINTEK se especializa en hornos de laboratorio y hornos industriales de alto rendimiento diseñados para una transferencia de calor y un control de proceso óptimos. Ya sea que esté desarrollando un nuevo material en el laboratorio o escalando la producción, nuestro equipo le ayuda a lograr una calcinación completa con la máxima eficiencia y calidad del producto. Contacte a nuestros expertos hoy para discutir su aplicación específica y encontrar la solución perfecta.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre las temperaturas de fusión y sinterización? Una guía de métodos de procesamiento de materiales

- ¿Qué tan caliente es un horno mufla en grados Celsius? Una guía de rangos de temperatura de 800 °C a 1800 °C

- ¿Cuál es el principio del horno mufla? Lograr un calentamiento puro, preciso y a alta temperatura

- ¿Cuál es el rango de temperatura de un horno mufla de laboratorio? Encuentre el modelo adecuado para las necesidades de su laboratorio

- ¿Cómo se ajusta la temperatura en un horno mufla? Domine el control preciso para su laboratorio