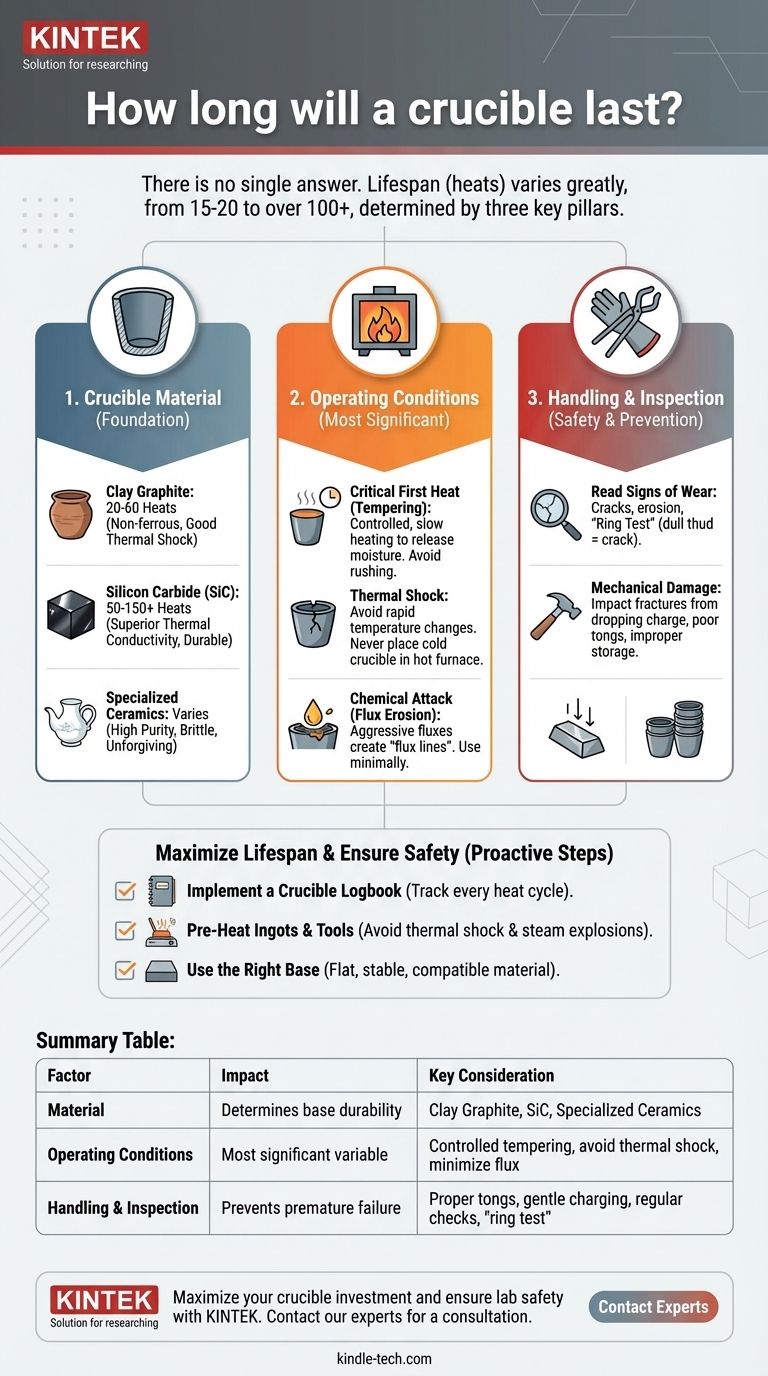

No hay una respuesta única sobre cuánto durará un crisol. La vida útil de un crisol se mide en "calentamientos" (ciclos de fusión) y puede variar desde tan solo 15-20 calentamientos hasta más de 100. Esta variación masiva no se debe a defectos de fabricación, sino que está abrumadoramente determinada por el material del crisol, las condiciones específicas de su uso y, lo que es más importante, el cuidado y la manipulación proporcionados por el operador.

La vida útil de su crisol no es un número fijo; es un resultado directo de su proceso. Al comprender los puntos clave de falla, puede pasar de preguntar "¿cuánto durará?" a controlar activamente cuánto tiempo lo hace durar.

Los pilares de la longevidad del crisol

La vida de un crisol es una batalla contra el choque térmico, el ataque químico y el estrés mecánico. Qué tan bien sobreviva depende de su composición y de cómo maneje estas fuerzas.

Pilar 1: Material del crisol

El material del que está hecho un crisol es la base de su rendimiento. Cada tipo tiene fortalezas y debilidades inherentes.

- Arcilla-grafito: Son una opción común y rentable para fundir metales no ferrosos como aluminio, latón y bronce. Ofrecen buena resistencia al choque térmico, pero tienen una vida útil moderada, a menudo en el rango de 20-60 calentamientos en buenas condiciones.

- Carburo de silicio (SiC): Los crisoles de SiC tienen una conductividad térmica superior, lo que significa que transfieren el calor a la masa fundida de manera muy eficiente. Son más duraderos y resistentes a la erosión que los de arcilla-grafito, a menudo duran de 50 a 150+ calentamientos. Son una herramienta fundamental para aleaciones de aluminio, cobre y metales preciosos.

- Zirconia, alúmina y cerámicas puras: Estos son crisoles altamente especializados utilizados para fusiones de alta pureza, metales reactivos o temperaturas extremadamente altas (p. ej., platino o aleaciones de acero). Si bien pueden ser duraderos en condiciones muy específicas y controladas, a menudo son más frágiles y mucho menos tolerantes a la manipulación brusca o al choque térmico.

Pilar 2: Condiciones de funcionamiento

La forma en que se usa el crisol durante una fusión es el factor más importante en su vida útil.

- El primer calentamiento crítico (templado): Un crisol nuevo contiene humedad de la fabricación y el almacenamiento. El primer calentamiento debe ser lento y controlado, permitiendo que esta humedad escape suavemente. Acelerar este proceso hará que el agua se convierta en vapor internamente, creando microfracturas que garantizan una vida corta.

- Choque térmico: El cambio rápido de temperatura es el principal enemigo de cualquier cerámica. Nunca coloque un crisol frío en un horno ya a alta temperatura, y nunca coloque un crisol caliente sobre una superficie fría, húmeda o de concreto.

- Ataque químico del fundente: Los fundentes son esenciales para limpiar una fusión, pero son químicamente agresivos. Erosionan la pared interior del crisol, creando una "línea de fundente" de erosión distintiva. El uso de fundente excesivo o demasiado agresivo acortará drásticamente la vida útil de un crisol.

Comprender los riesgos y los modos de falla

Saber qué buscar es fundamental tanto para maximizar la vida útil como para garantizar la seguridad. Un crisol defectuoso es un peligro grave.

Lectura de los signos de desgaste

La inspección regular es innegociable. Antes de cada uso, verifique si hay:

- Grietas: Busque grietas verticales o grietas finas, en forma de "estrella", especialmente en la parte inferior. Una grieta de cualquier tipo es una señal de que el crisol puede estar cerca del final de su vida útil.

- Erosión: Observe la profundidad de la línea de fundente. Si la pared se siente significativamente más delgada en esa área, la integridad estructural del crisol está comprometida.

- La "prueba del anillo": Golpee suavemente el costado de un crisol frío y vacío con un trozo de madera o metal. Un crisol en buen estado producirá un sonido claro y agudo. Un golpe sordo indica una grieta interna que no se puede ver.

Daño mecánico: El asesino silencioso

Los impactos y el estrés por una manipulación inadecuada son una causa común de falla prematura.

- Carga: Nunca deje caer lingotes pesados o chatarra directamente en un crisol vacío. Esto puede causar fracturas por impacto. Baje cuidadosamente las primeras piezas o cree un cojín con material más pequeño.

- Tenazas y herramientas: Use tenazas que encajen correctamente y que sujeten el crisol de forma segura sin pellizcarlo. Las tenazas que no encajan bien crean puntos de tensión que pueden provocar grietas.

- Almacenamiento: Los crisoles son frágiles. Guárdelos en un área seca y cálida, lejos del suelo. No los apile uno dentro del otro sin acolchado protector, ya que esto puede provocar fácilmente astillas y grietas.

Cómo maximizar la vida útil del crisol

Un enfoque proactivo convierte la casualidad en un rendimiento predecible.

Implementar un libro de registro de crisoles

Para cada crisol nuevo, inicie un registro. Anote la fecha de su primer uso y haga una marca de conteo por cada ciclo de calentamiento. Esta práctica simple proporciona datos invaluables, lo que le ayuda a predecir las necesidades de reemplazo e identificar qué prácticas están prolongando o acortando la vida útil del crisol.

Precalentar lingotes y herramientas

Colocar herramientas frías, potencialmente húmedas o material de carga en metal fundido es tanto un peligro para la seguridad (explosión de vapor) como una fuente de choque térmico para el crisol. Precalentar estos elementos encima del horno es una buena práctica.

Utilice la base correcta

El crisol debe asentarse sobre un bloque base plano y estable dentro del horno que sea del mismo material o compatible con el crisol. Una base irregular crea puntos de tensión en el fondo del crisol, lo que provoca grietas.

Tomar la decisión correcta para su objetivo

Su prioridad operativa dicta su enfoque.

- Si su objetivo principal es maximizar la vida útil para ahorrar costos: Domine el templado lento y cuidadoso de los crisoles nuevos y mantenga un libro de registro detallado para cada calentamiento.

- Si su objetivo principal es la seguridad y evitar fallas: Su paso más crítico es la inspección previa al calentamiento: busque grietas y realice la "prueba del anillo" antes de cada uso.

- Si su objetivo principal es la eficiencia del proceso: Asegúrese de que sus tenazas encajen perfectamente y de que su método de carga sea suave para evitar el estrés mecánico y el reemplazo prematuro.

En última instancia, la vida útil de su crisol es un reflejo directo de su habilidad y disciplina como operador.

Tabla resumen:

| Factor | Impacto en la vida útil | Consideración clave |

|---|---|---|

| Material del crisol | Determina la durabilidad base y la resistencia al calor | Arcilla-grafito (20-60 calentamientos), Carburo de silicio (50-150+ calentamientos), Cerámicas especializadas (varía) |

| Condiciones de funcionamiento | Variable más significativa; el uso adecuado prolonga la vida útil | Primer calentamiento controlado (templado), evitar el choque térmico, minimizar la erosión por fundente |

| Manipulación e inspección | Evita fallas prematuras por estrés mecánico | Tenazas adecuadas, carga suave, comprobaciones regulares de grietas y la 'prueba del anillo' |

Maximice su inversión en crisoles y garantice la seguridad del laboratorio con el equipo adecuado de KINTEK.

¿Experimenta una vida útil corta de los crisoles o le preocupan los riesgos de seguridad? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento. Podemos ayudarle a seleccionar el material de crisol ideal para su aplicación específica y brindarle orientación experta sobre las mejores prácticas de operación y manipulación.

Contacte hoy mismo a nuestros expertos para una consulta y discuta sus necesidades de laboratorio y descubra cómo nuestras soluciones pueden mejorar la eficiencia de su proceso, reducir costos y mejorar la seguridad.

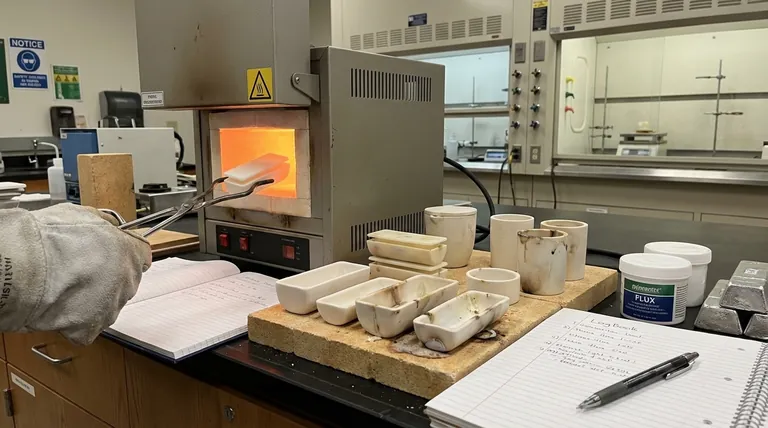

Guía Visual

Productos relacionados

- Crisol cerámico de alúmina Al2O3 en forma de barca semicircular con tapa para ingeniería de cerámica fina avanzada

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

La gente también pregunta

- ¿Por qué se utilizan crisoles de alúmina de alta pureza para LATP? Preservar la pureza y la conductividad en el sinterizado

- ¿Por qué se prefiere un crisol de alúmina de alta pureza para la oxidación a alta temperatura? Garantice una integridad de datos inigualable

- ¿Cómo garantiza el uso de crisoles cerámicos resistentes a la corrosión la pureza química de los materiales? | KINTEK

- ¿Cuál es la función de los crisoles de alúmina en la síntesis de Na3V2(PO4)2F3? Garantiza la pureza en la producción de NVPF

- ¿Por qué es necesario el uso de crisoles de alúmina de alta pureza para los polvos NMC? Garantice la pureza en la síntesis del cátodo