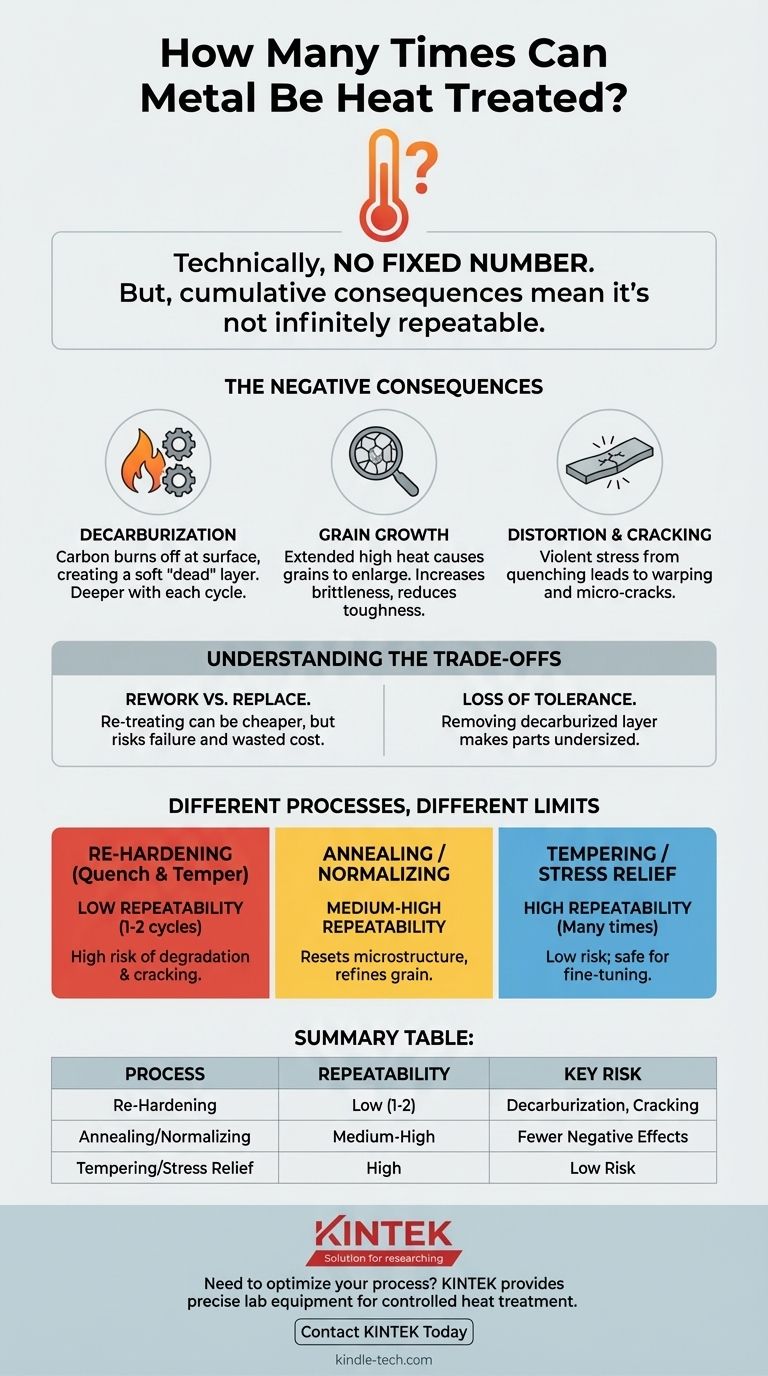

Técnicamente, no hay un número fijo de veces que un metal pueda ser tratado térmicamente. Para procesos como el endurecimiento y el temple de aceros comunes, la pieza a menudo puede ser retratada varias veces, siempre que esté debidamente preparada antes de cada ciclo. Sin embargo, la pregunta más importante no es "¿cuántas veces?", sino "¿cuáles son las consecuencias acumulativas, y a menudo negativas, de cada ciclo?"

Cada ciclo de tratamiento térmico es una oportunidad para cambiar las propiedades de un metal, pero también introduce riesgos irreversibles. El verdadero límite no es un número, sino el punto en el que la degradación del material —a través de la pérdida de carbono, el crecimiento de grano o la distorsión— hace que la pieza sea inutilizable para su propósito previsto.

Por qué el tratamiento térmico no es infinitamente repetible

Aunque se pueden repetir los pasos de un proceso de tratamiento térmico, el material en sí recuerda cada ciclo térmico. Cada viaje a alta temperatura introduce cambios, no todos los cuales son beneficiosos.

El problema de la descarburación

A temperaturas de endurecimiento, el carbono en la superficie del acero reacciona con el oxígeno de la atmósfera y se quema. Este proceso se llama descarburación.

Esto crea una capa blanda y "muerta" en la superficie que no se endurecerá al templar. Cada ciclo de tratamiento térmico posterior profundiza esta capa, requiriendo que se elimine más material para alcanzar el acero endurecible subyacente.

El riesgo de crecimiento de grano

La resistencia y tenacidad del acero están fuertemente influenciadas por su microestructura de grano. El acero ideal tiene granos finos y densamente empaquetados.

Exponer el acero a altas temperaturas durante períodos prolongados —o a través de múltiples ciclos— puede hacer que estos granos crezcan. Los granos grandes conducen a una mayor fragilidad y a una reducción significativa de la tenacidad y la resistencia al impacto del material.

La acumulación de distorsión y agrietamiento

El tratamiento térmico, especialmente el temple, es un proceso violento que induce tensiones internas masivas. El calentamiento provoca expansión, y el enfriamiento rápido provoca una contracción drástica, a menudo desigual.

Cada ciclo de re-endurecimiento somete la pieza a esta tensión nuevamente. Esta tensión acumulativa aumenta la probabilidad de alabeo, distorsión y la formación de microgrietas que pueden conducir a una falla catastrófica bajo carga.

Comprendiendo las compensaciones

Decidir volver a tratar una pieza es una decisión de ingeniería con costos y beneficios claros. Nunca es una operación "gratuita".

Reelaboración vs. Reemplazo

La principal compensación es el costo. Volver a tratar una pieza única y compleja puede ser más barato que fabricar una nueva desde cero.

Sin embargo, esto debe sopesarse con el riesgo. Un retratamiento fallido podría llevar a una pieza agrietada e inutilizable, desperdiciando tanto la inversión original como el costo de la reelaboración.

Pérdida de material superficial y tolerancia

Debido a que la capa descarburada debe eliminarse después de cada ciclo de endurecimiento, el retratamiento no es adecuado para piezas terminadas con tolerancias dimensionales estrictas.

Si una pieza debe mantener un tamaño específico, es probable que la deje subdimensionada al lijar la superficie blanda después del retratamiento térmico.

El propósito del retratamiento

El perfil de riesgo cambia según por qué se está volviendo a tratar. Un simple re-revenido para ablandar ligeramente una pieza es un proceso de baja temperatura y bajo riesgo. En contraste, un ciclo completo de re-endurecimiento para corregir un temple fallido es una empresa de alta temperatura y alto riesgo.

Diferentes procesos, diferentes límites

La pregunta "¿cuántas veces?" depende en gran medida del proceso de tratamiento térmico específico que se esté utilizando.

Re-endurecimiento (temple y revenido)

Este es el proceso de mayor riesgo para repetir. Implica austenitizar a temperaturas muy altas, lo que promueve la descarburación y el crecimiento de grano. Esto debe limitarse a la menor cantidad posible de ciclos, a menudo solo uno o dos intentos correctivos.

Recocido y normalizado

Estos procesos se utilizan a menudo para "restablecer" la microestructura de un material, ablandarlo para el mecanizado o aliviar la tensión interna. Debido a que implican velocidades de enfriamiento más lentas y están diseñados para refinar la estructura de grano, generalmente se pueden repetir más veces que el endurecimiento con menos efectos negativos.

Revenido y alivio de tensiones

Estos son procesos de baja temperatura realizados después del endurecimiento. Su propósito es reducir la fragilidad y aliviar la tensión. Debido a que ocurren muy por debajo de la temperatura crítica de transformación, se pueden repetir muchas veces prácticamente sin dañar la microestructura del acero. Es común volver a templar una pieza para ajustar su dureza final.

Tomar la decisión correcta para su objetivo

Su decisión debe basarse en una comprensión clara de su objetivo y los riesgos asociados.

- Si su objetivo principal es salvar una pieza que no se endureció: Limítese a un único ciclo de re-endurecimiento cuidadosamente controlado después de un recocido completo, y esté preparado para lijar el material de la superficie.

- Si su objetivo principal es ablandar una pieza para volver a mecanizarla: Puede realizar con seguridad múltiples ciclos de recocido, ya que este proceso es menos perjudicial y está diseñado para refinar la estructura de grano.

- Si su objetivo principal es ajustar la dureza final de una pieza correctamente endurecida: Puede volver a templar la pieza varias veces a diferentes temperaturas, ya que este es un proceso de bajo riesgo que no degrada el material.

En última instancia, trate cada ciclo térmico no como una simple repetición, sino como una decisión de ingeniería deliberada que altera permanentemente el material.

Tabla resumen:

| Proceso de tratamiento térmico | Repetibilidad típica | Riesgo clave de repetición |

|---|---|---|

| Re-endurecimiento (temple y revenido) | Baja (1-2 ciclos correctivos) | Alto riesgo de descarburación, crecimiento de grano y agrietamiento |

| Recocido / Normalizado | Media-Alta | Menos efectos negativos; diseñado para refinar la estructura de grano |

| Revenido / Alivio de tensiones | Alta (muchas veces) | Bajo riesgo; seguro para ajustar la dureza y aliviar tensiones |

¿Necesita optimizar su proceso de tratamiento térmico y proteger sus valiosas piezas metálicas?

Cada ciclo es una decisión crítica que afecta la integridad del material. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos que necesita para un tratamiento térmico controlado y repetible. Ya sea que esté endureciendo, recociendo o templando, nuestras soluciones lo ayudan a lograr resultados consistentes mientras minimiza la degradación del material.

Deje que nuestros expertos le ayuden a tomar la decisión correcta para las necesidades de su laboratorio. ¡Contacte a KINTEK hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el rango de pulverización catódica de RF? Ampliando sus capacidades de película delgada más allá de los metales

- ¿Cuál es la teoría básica de la XRF? Descubra el análisis de materiales a nivel atómico

- ¿Cuáles son las ventajas del método de haz de electrones? Lograr velocidad, ahorro de costes e integridad del material

- ¿Qué es el metal sinterizado? Una guía para piezas metálicas complejas y rentables

- ¿Qué papel juega un horno de secado de laboratorio de precisión en la síntesis de nanocompuestos GO-PANI? Proteger la integridad del material

- ¿Cómo garantizan los congeladores de temperatura ultrabaja (ULT) la integridad de las muestras microbiológicas? Mantener la estabilidad para la investigación crítica

- ¿Cuál es la tasa de calentamiento para la pirólisis lenta y rápida? Controle el resultado de su conversión de biomasa

- ¿Cómo se llama un mezclador científico? Eligiendo el mezclador adecuado para su laboratorio