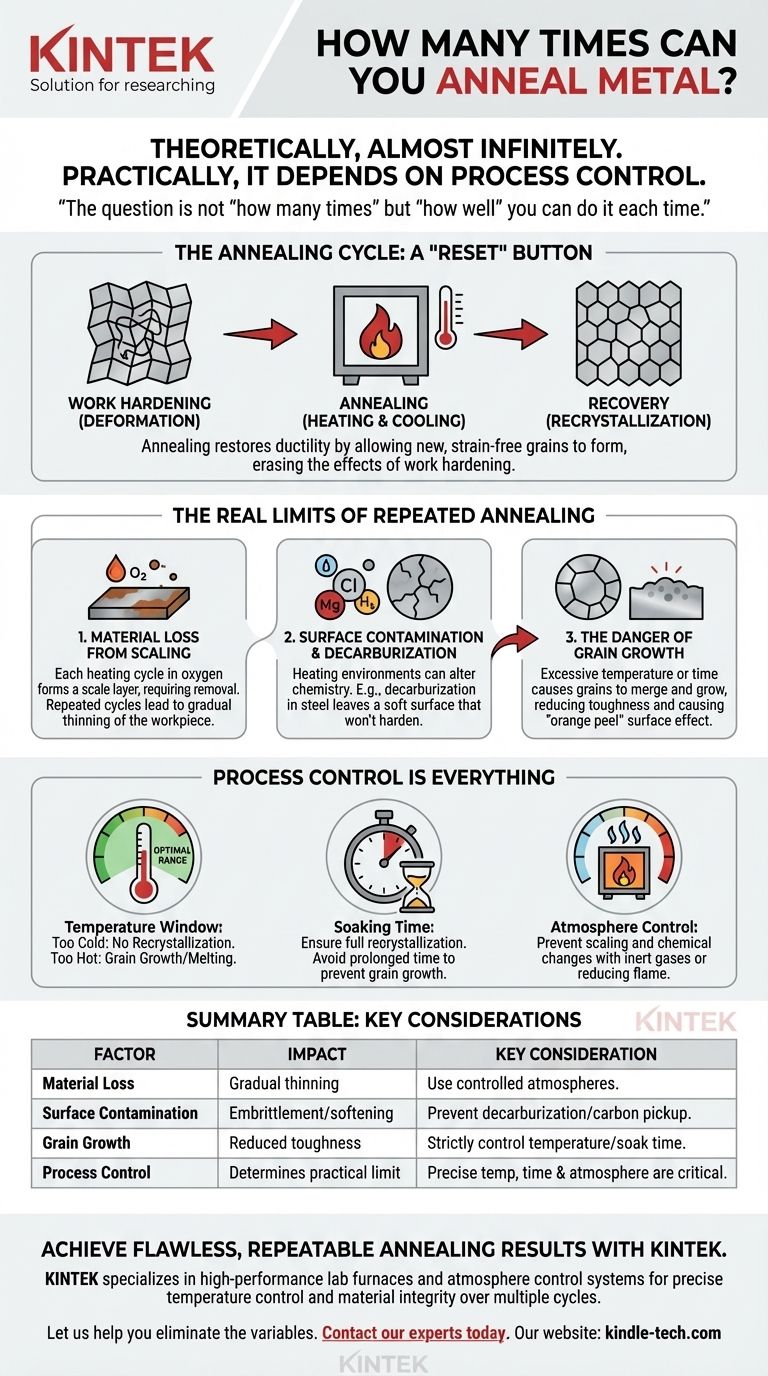

En principio, un metal puro puede recocerse un número casi infinito de veces. El proceso de recocido es restaurador, diseñado para restablecer la estructura cristalina interna del metal después de haber sido endurecido por trabajo. Sin embargo, el límite práctico no está determinado por el acto de recocer en sí, sino por la precisión y el control de cada ciclo de calentamiento y enfriamiento.

La pregunta no es "cuántas veces" se puede recocer, sino "qué tan bien" se puede hacer cada vez. Las verdaderas limitaciones para el recocido repetido son prácticas, no teóricas, y son causadas por la pérdida de material, la contaminación y el crecimiento de grano debido a un control imperfecto del proceso.

Por qué recocemos: El ciclo de endurecimiento por trabajo y recuperación

Comprendiendo el endurecimiento por trabajo

Cuando doblas, martillas o estiras metal, estás deformando su estructura cristalina interna. Este proceso, conocido como endurecimiento por trabajo o endurecimiento por deformación, hace que el metal sea más fuerte y más quebradizo, resistiendo una mayor conformación.

Internamente, esto sucede porque los defectos microscópicos llamados dislocaciones se enredan, impidiendo que los planos cristalinos se deslicen fácilmente unos sobre otros.

El papel del recocido: Un botón de "reinicio"

El recocido es el proceso controlado de calentar un metal a una temperatura específica y luego enfriarlo. Esta energía térmica permite que la estructura interna se repare a sí misma, aliviando el estrés y restaurando la ductilidad del metal.

Esencialmente, el recocido actúa como un botón de "reinicio", haciendo que el metal vuelva a ser blando y trabajable.

El mecanismo: Recristalización

La magia del recocido ocurre a través de un proceso llamado recristalización. A la temperatura objetivo, nuevos granos libres de tensión comienzan a formarse dentro de la estructura deformada.

Estos nuevos granos consumen los viejos y enredados, borrando efectivamente los efectos del endurecimiento por trabajo y devolviendo el metal a su estado más blando.

Los límites reales del recocido repetido

Si bien el proceso de recocido en sí es restaurador, la ejecución práctica introduce variables que pueden degradar el metal a lo largo de muchos ciclos.

Problema 1: Pérdida de material por formación de cascarilla

Cada vez que un metal se calienta en presencia de oxígeno, su superficie se oxida, formando una capa de cascarilla. Esto es especialmente cierto para el cobre, el latón y los aceros no inoxidables.

Esta cascarilla debe limpiarse, típicamente con un decapado ácido o abrasión. Cada ciclo de calentamiento y limpieza elimina una pequeña cantidad de material, lo que puede volverse significativo a lo largo de docenas de ciclos, adelgazando la pieza de trabajo.

Problema 2: Contaminación superficial y descarburación

El ambiente de calentamiento puede alterar la química del metal. Por ejemplo, una llama rica en combustible puede introducir carbono en la superficie del cobre, causando fragilidad.

Por el contrario, para los aceros al carbono, el calentamiento en un ambiente rico en oxígeno puede causar descarburación, donde el carbono se quema de la superficie. Esto deja una capa de hierro blanda que no se endurecerá correctamente, comprometiendo la integridad de la pieza terminada.

Problema 3: El peligro del crecimiento de grano

Si un metal se calienta por encima de su temperatura de recristalización o se mantiene a temperatura durante demasiado tiempo, los granos recién formados comenzarán a fusionarse y crecer.

El crecimiento excesivo de grano es perjudicial. Puede reducir la tenacidad y la resistencia del metal. Cuando se dobla, un metal con granos muy grandes puede exhibir una textura superficial áspera e irregular conocida como efecto de "piel de naranja". Este daño es generalmente irreversible.

Comprendiendo las compensaciones: El control del proceso lo es todo

Tu capacidad para recocer una pieza de metal repetidamente sin dañarla se reduce a dominar tres variables. El fallo en cualquiera de estas áreas es lo que realmente limita la vida útil de tu pieza de trabajo.

La ventana de temperatura: Demasiado caliente vs. Demasiado frío

Cada aleación tiene un rango de temperatura de recocido específico.

- Demasiado frío, y la recristalización no ocurrirá, lo que significa que el metal permanece endurecido por trabajo.

- Demasiado caliente, y corres el riesgo de un crecimiento severo de grano o incluso de derretir el metal.

El uso de crayones indicadores de temperatura o un horno calibrado es crucial para obtener resultados repetibles y no dañinos.

El factor tiempo: Remojo y enfriamiento

El metal debe mantenerse a la temperatura de recocido —un proceso llamado "remojo"— el tiempo suficiente para que toda la sección transversal se recristalice por completo. Las piezas más gruesas requieren tiempos de remojo más largos.

Sin embargo, una vez que ocurre la recristalización completa, cualquier tiempo adicional a temperatura solo contribuye al crecimiento indeseable de grano. La velocidad de enfriamiento también es crítica para algunas aleaciones y puede afectar las propiedades finales.

El factor ambiental: Control de la atmósfera

Controlar la atmósfera durante el calentamiento previene la formación de cascarilla y los cambios químicos. Para los joyeros, esto significa usar una llama neutra o ligeramente reductora.

En entornos industriales, esto se logra recociendo dentro de hornos llenos de gases inertes (como argón o nitrógeno) para proteger la superficie del metal.

Cómo aplicar esto a tu trabajo

Tu estrategia para gestionar ciclos de recocido repetidos depende de tu material y objetivo.

- Si tu enfoque principal es la joyería o la calderería de cobre: Prioriza las prácticas de calentamiento limpias y el control preciso de la temperatura para minimizar la pérdida de material por formación de cascarilla y prevenir el sobrecalentamiento que causa el crecimiento de grano.

- Si tu enfoque principal es la herrería con acero al carbono: Presta mucha atención a la atmósfera de tu fragua y a los tiempos de calentamiento para prevenir la descarburación, que arruinará la capacidad del acero para endurecerse.

- Si tu enfoque principal es la conformación industrial de aleaciones: Implementa controles de horno precisos y calibrados para la temperatura, el tiempo y la atmósfera para asegurar resultados consistentes y repetibles sin degradación del material.

Al dominar el proceso de recocido, obtienes control sobre las propiedades fundamentales del metal, lo que te permite darle forma a tu voluntad.

Tabla resumen:

| Factor | Impacto en el recocido repetido | Consideración clave |

|---|---|---|

| Pérdida de material (formación de cascarilla) | Adelgazamiento gradual de la pieza de trabajo | Utilizar atmósferas controladas para minimizar la oxidación. |

| Contaminación superficial | Fragilidad o ablandamiento | Prevenir la descarburación en el acero; evitar la absorción de carbono en el cobre. |

| Crecimiento de grano | Tenacidad reducida, superficie de 'piel de naranja' | Controlar estrictamente la temperatura y el tiempo de remojo. |

| Control del proceso | Determina el límite práctico | La temperatura, el tiempo y la atmósfera precisos son críticos. |

Logra resultados de recocido impecables y repetibles con KINTEK.

Ya sea que te dediques a la fabricación de joyas, la herrería o la conformación industrial de metales, el control preciso de la temperatura y una atmósfera protectora son innegociables para mantener la integridad del material a lo largo de múltiples ciclos. KINTEK se especializa en hornos de laboratorio de alto rendimiento y sistemas de control de atmósfera que ofrecen la precisión y fiabilidad que tu trabajo exige.

Permítenos ayudarte a eliminar las variables que limitan tu proceso. Contacta a nuestros expertos hoy para encontrar la solución de recocido perfecta para tu laboratorio o taller.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Necesita un horno de mufla ventilación? Guía esencial de seguridad y rendimiento

- ¿Cómo elegir la temperatura de calcinación? Una guía para optimizar las propiedades del material

- ¿Cómo se clasifica un horno? Comprenda los dos tipos principales para su aplicación

- ¿Cuál es la temperatura de un horno de mufla para la determinación de cenizas? Claves para resultados precisos

- ¿Qué precauciones deben tomarse al usar un horno mufla? Protocolos de seguridad esenciales para su laboratorio