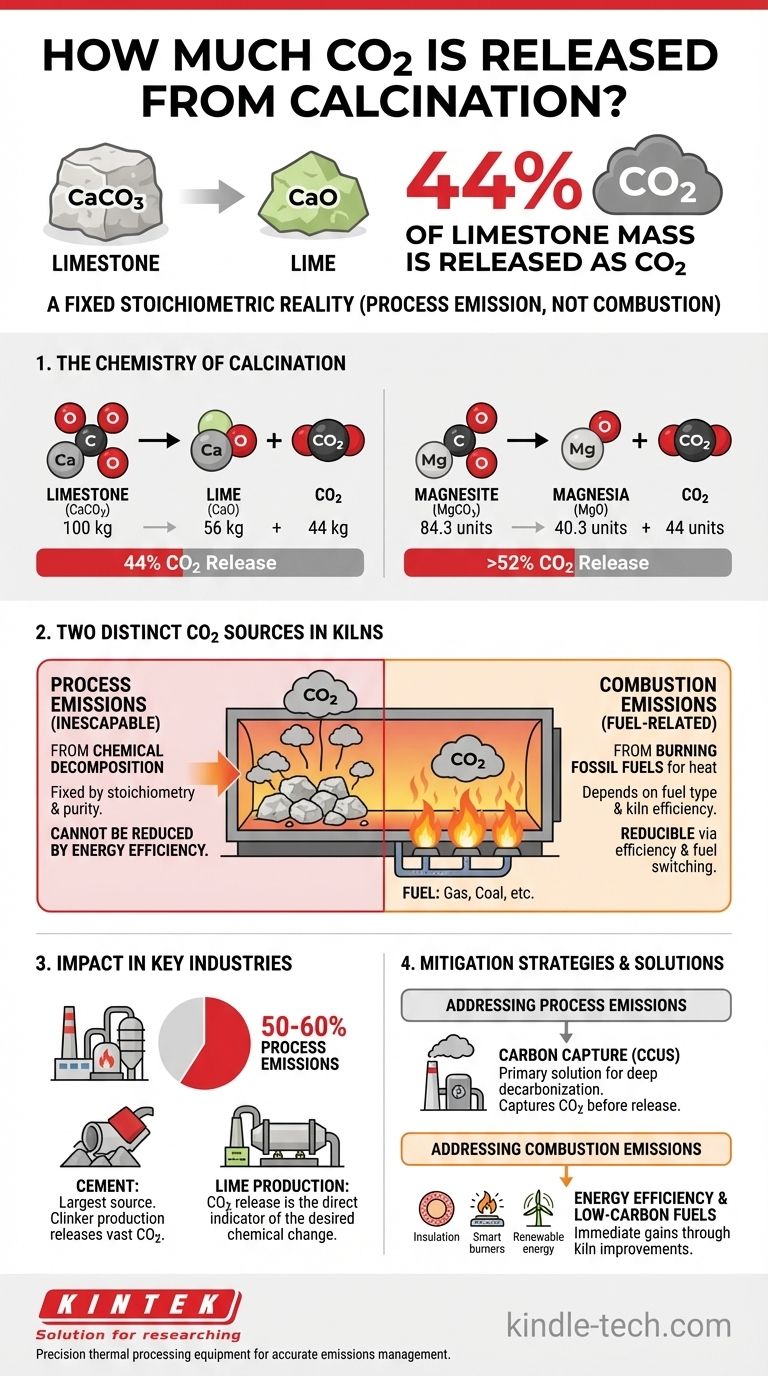

La calcinación de la piedra caliza (carbonato de calcio) libera el 44% de su masa como dióxido de carbono. Por cada 1,000 kg de carbonato de calcio puro que se procesa, se liberan 440 kg de CO2 como resultado inevitable de la transformación química.

El principio fundamental a comprender es que el CO2 liberado durante la calcinación es una emisión de proceso, no una emisión de combustión. Se libera directamente de la estructura química de la materia prima, lo que lo convierte en una parte ineludible de la reacción, independientemente del combustible utilizado para el calentamiento.

La química de la calcinación: una realidad estequiométrica

La calcinación es un proceso de descomposición térmica. Cuando ciertos materiales, particularmente los carbonatos, se calientan a una temperatura alta, se descomponen en un nuevo sólido (generalmente un óxido) y liberan un gas.

Carbonato de calcio (Piedra caliza)

El ejemplo industrial más común es la calcinación de piedra caliza ($\text{CaCO}_3$) para producir cal ($\text{CaO}$).

La ecuación química balanceada es: $\text{CaCO}_3 \rightarrow \text{CaO} + \text{CO}_2$

Al observar las masas atómicas ($\text{Ca}\approx40, \text{C}\approx12, \text{O}\approx16$), podemos ver que 100 unidades de $\text{CaCO}_3$ se descomponen en 56 unidades de $\text{CaO}$ y 44 unidades de $\text{CO}_2$. Esta relación de masa del 44% es un hecho químico fijo.

Carbonato de magnesio (Magnesita)

Una reacción similar ocurre con el carbonato de magnesio ($\text{MgCO}_3$), que se calcina para producir magnesia ($\text{MgO}$).

La ecuación es: $\text{MgCO}_3 \rightarrow \text{MgO} + \text{CO}_2$

Aquí, aproximadamente 84.3 unidades de $\text{MgCO}_3$ se descomponen en 40.3 unidades de $\text{MgO}$ y 44 unidades de $\text{CO}_2$. Esto significa que para la magnesita, más del 52% de la masa inicial se libera como $\text{CO}_2$.

La fuente del dióxido de carbono

Es fundamental reconocer que este $\text{CO}_2$ estaba químicamente encerrado dentro de la propia piedra. El calor elevado simplemente proporciona la energía necesaria para romper los enlaces químicos y liberar el gas que ya estaba presente en la estructura molecular del material.

Emisiones de proceso frente a emisiones de combustión

En cualquier horno del mundo real, existen dos fuentes distintas de $\text{CO}_2$, y no diferenciarlas conduce a una confusión significativa en la gestión de emisiones.

Emisiones de proceso (El $\text{CO}_2$ ineludible)

Este es el $\text{CO}_2$ liberado por la descomposición química de la materia prima de carbonato, como se describió anteriormente. Está determinado enteramente por la estequiometría de la reacción y la pureza de la materia prima.

Emisiones de combustión (El $\text{CO}_2$ relacionado con el combustible)

Este es el $\text{CO}_2$ generado por la quema de combustibles fósiles (como gas natural, carbón o coque de petróleo) para alcanzar las altas temperaturas (a menudo $>900^{\circ}\text{C}$) requeridas para la calcinación. Esta porción de las emisiones depende del tipo de combustible y la eficiencia térmica del horno.

Por qué esta distinción es crucial

Puede reducir las emisiones de combustión mejorando el aislamiento del horno, utilizando quemadores más eficientes o cambiando a combustibles bajos en carbono. Sin embargo, no puede reducir las emisiones de proceso mediante la eficiencia energética. El $\text{CO}_2$ de la piedra se liberará independientemente de si se calienta con gas natural, electricidad o energía solar concentrada.

Impacto de la calcinación en industrias clave

La liberación estequiométrica de $\text{CO}_2$ convierte a la calcinación en un foco importante para los esfuerzos de descarbonización industrial.

La industria del cemento

La fabricación de cemento es la mayor fuente única de emisiones de calcinación a nivel mundial. La producción de clínker, el ingrediente clave del cemento, implica la calcinación de enormes cantidades de piedra caliza.

Las emisiones de proceso de la calcinación representan entre el 50% y el 60% de la huella total de $\text{CO}_2$ de las plantas cementeras modernas. El resto proviene de la combustión de combustible.

Producción de cal

El propósito completo de un horno de cal es producir $\text{CaO}$ a partir de $\text{CaCO}_3$. Por lo tanto, la liberación de $\text{CO}_2$ no es solo un subproducto, sino un indicador directo de que se ha producido la transformación química deseada.

Errores comunes y estrategias de mitigación

Comprender la naturaleza de las emisiones de calcinación es clave para desarrollar estrategias efectivas para gestionarlas.

La trampa de la ineficiencia

Un error común es creer que hacer que un horno sea más eficiente energéticamente eliminará sus emisiones de $\text{CO}_2$. Si bien este es un paso crítico para reducir las emisiones de combustión, no hace absolutamente nada para detener las emisiones de proceso.

El papel de la captura de carbono

Debido a que las emisiones de proceso son químicamente inevitables, la principal solución tecnológica para la descarbonización profunda en sectores como el cemento y la cal es la Captura, Utilización y Almacenamiento de Carbono (CCUS). Esta tecnología captura el $\text{CO}_2$ de los gases de combustión antes de que entren en la atmósfera.

Materiales alternativos

La investigación a largo plazo se centra en el desarrollo de materiales de construcción alternativos que no dependan de la calcinación de carbonatos, eliminando así el problema del diseño del proceso por completo.

Cómo cuantificar el $\text{CO}_2$ para su proceso

Su enfoque para medir y gestionar el $\text{CO}_2$ dependerá de su objetivo específico. Utilice los principios de la estequiometría como base.

- Si su enfoque principal es la presentación precisa de informes de emisiones: Debe calcular las emisiones de proceso basándose en la masa y la composición química de su materia prima de carbonato, y luego calcular por separado las emisiones de combustión basándose en los datos de consumo de combustible.

- Si su enfoque principal es la reducción de emisiones: Apunte primero a las emisiones de combustión a través de la eficiencia energética y el cambio de combustible para obtener ganancias inmediatas, mientras evalúa la captura de carbono como la solución a largo plazo para las emisiones de proceso inevitables.

- Si su enfoque principal es el diseño de procesos y el balance de masas: Tenga en cuenta la pérdida significativa de masa (44% para piedra caliza pura) de su materia prima sólida a medida que se convierte en gas, ya que esto afectará fundamentalmente los flujos de materiales y los cálculos de rendimiento del producto.

Comprender la naturaleza fija y estequiométrica de las emisiones de calcinación es el primer y más crítico paso hacia la gestión de la huella de carbono de estos procesos industriales esenciales.

Tabla resumen:

| Material | Reacción química | Aprox. $\text{CO}_2$ liberado (por masa) |

|---|---|---|

| Piedra caliza ($\text{CaCO}_3$) | CaCO3 → CaO + CO2 | 44% |

| Magnesita ($\text{MgCO}_3$) | MgCO3 → MgO + CO2 | >52% |

¿Necesita equipos de procesamiento térmico precisos para gestionar su proceso de calcinación y sus emisiones? KINTEK se especializa en hornos y calcinadores de laboratorio de alto rendimiento diseñados para un control preciso de la temperatura y la eficiencia del proceso. Ya sea que trabaje en I+D, cemento o producción de cal, nuestros equipos le ayudan a lograr resultados óptimos al tiempo que proporcionan los datos necesarios para una contabilidad precisa de las emisiones. Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden apoyar sus objetivos específicos de calcinación y descarbonización.

Guía Visual

Productos relacionados

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuáles son las ventajas de un horno rotatorio? Logre una homogeneidad y eficiencia superiores para polvos y gránulos

- ¿Qué es el método de deposición química de vapor modificada? El proceso de adentro hacia afuera para fibras ópticas ultrapuras

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Cuál es el proceso de producción del circonio? Del mineral al metal y la cerámica de alto rendimiento

- ¿Cuál es el propósito del pretratamiento de las muestras de carbón? Asegure una pirólisis precisa con secado con nitrógeno