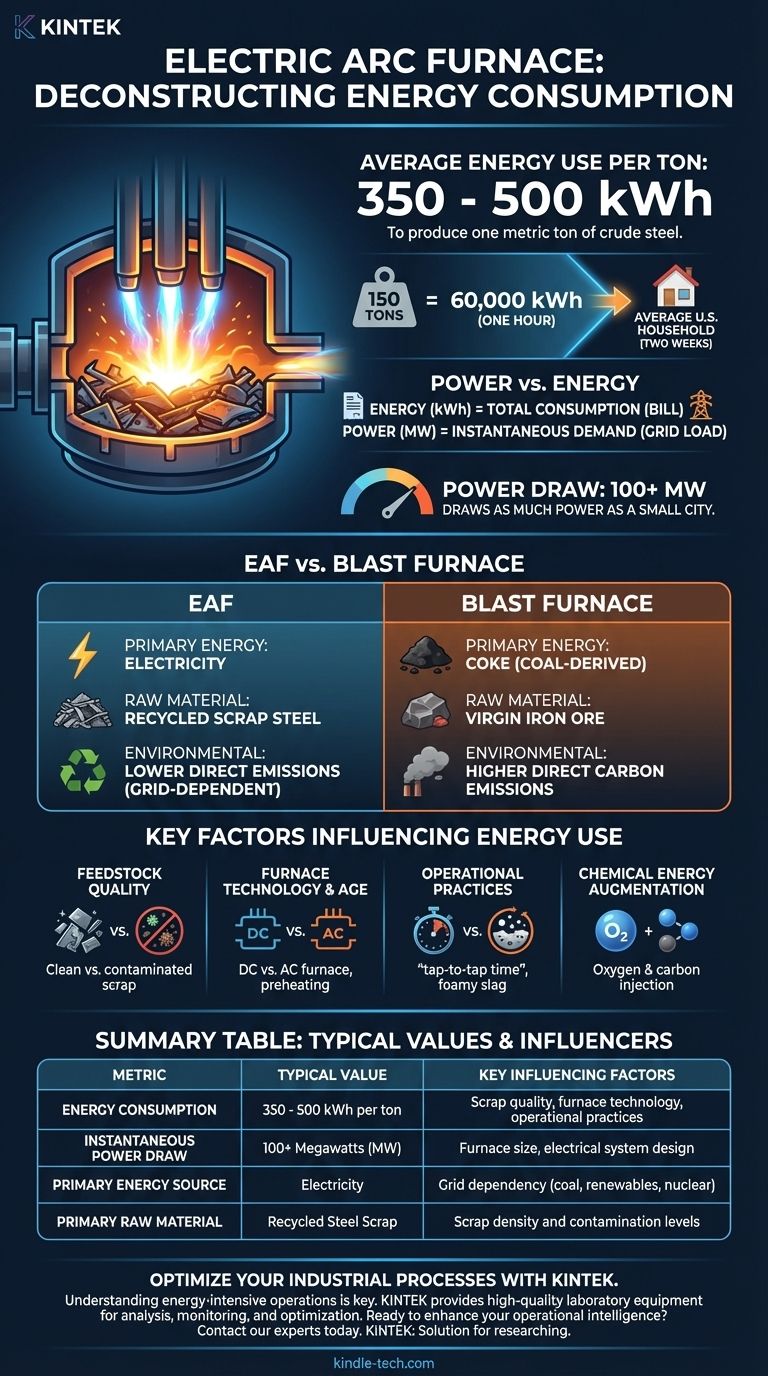

En promedio, un horno de arco eléctrico (EAF) moderno consume entre 350 y 500 kilovatios-hora (kWh) de electricidad para producir una tonelada métrica de acero bruto. La cifra exacta depende en gran medida de la antigüedad del horno, la calidad de la chatarra que se funde y la eficiencia de las prácticas operativas de la planta.

El consumo de electricidad de un horno de arco eléctrico es tan inmenso que un solo horno puede consumir tanta energía instantánea como una ciudad pequeña. Comprender este uso de energía no se trata solo de costos; es el desafío central en un esfuerzo global para hacer que la producción de acero sea más sostenible.

Desglosando el consumo de energía del EAF

Un horno de arco eléctrico funciona haciendo pasar una enorme corriente eléctrica a través de electrodos de grafito. Esto crea un arco de plasma —esencialmente un rayo controlado— que puede alcanzar temperaturas de más de 3.000°C (5.400°F), fundiendo la carga de chatarra de acero en el horno.

Las cifras clave en contexto

Una cifra de consumo típica de 400 kWh por tonelada es un punto de referencia útil.

Para poner esto en perspectiva, 400 kWh son suficientes para alimentar un hogar promedio de EE. UU. durante casi dos semanas. Un horno que produce 150 toneladas de acero por "colada" (un solo ciclo de fusión) consume 60.000 kWh en aproximadamente una hora.

Potencia vs. Energía: Una distinción crítica

Es vital distinguir entre energía (kWh) y potencia (MW).

- La energía (kWh) es la cantidad total de electricidad consumida a lo largo del tiempo. Esto es lo que determina la factura de electricidad.

- La potencia (MW) es la velocidad a la que se utiliza la electricidad en un momento dado. Esto determina la carga en la red eléctrica.

Un EAF es un dispositivo intensivo tanto en energía como en potencia. Un horno de tamaño mediano puede tener una potencia nominal de 100 megavatios (MW) o más. Esta demanda repentina y masiva de energía es la razón por la que las acerías con EAF a menudo se ubican cerca de subestaciones eléctricas dedicadas.

Factores clave que influyen en el uso de energía

No todos los hornos de arco son iguales. El rango de 350-500 kWh/ton es amplio porque varias variables pueden alterar drásticamente la eficiencia de un horno.

Calidad de la materia prima

El tipo de metal introducido en el horno es un factor principal del uso de energía. La chatarra limpia, densa y pesada se funde de forma predecible y eficiente.

La chatarra contaminada o ligera (como los automóviles triturados) tiene una densidad más baja, lo que requiere más energía para fundirse y, a menudo, exige una segunda o tercera carga para llenar el horno, lo que permite que el calor se escape.

Tecnología y antigüedad del horno

Los EAF modernos incorporan numerosas mejoras de eficiencia. Los hornos de corriente continua (DC) son generalmente más eficientes que los hornos de corriente alterna (AC) más antiguos.

Técnicas como el precalentamiento de la chatarra, donde el gas de escape caliente del horno se utiliza para calentar el siguiente lote de chatarra, pueden reducir el consumo eléctrico en 30-50 kWh/ton.

Prácticas operativas

La habilidad del equipo del horno es primordial. Una métrica clave es el "tiempo de colada a colada" —el tiempo total de un ciclo de fusión completo. Minimizar este tiempo reduce la pérdida de calor y, por lo tanto, el desperdicio de energía.

Prácticas como la creación de una capa de "escoria espumosa" sobre el acero fundido actúan como una manta aislante, atrapando el calor del arco y transfiriéndolo de manera más efectiva al baño de metal.

Aumento de la energía química

Los EAF no dependen únicamente de la electricidad. También funcionan como reactores químicos.

Al inyectar oxígeno y carbono en el horno, los operadores desencadenan reacciones exotérmicas que generan un calor significativo. Esta "energía química" reduce la energía eléctrica requerida, optimizando tanto el costo como la velocidad de producción.

Comprendiendo las compensaciones: EAF vs. Alto Horno

El horno de arco eléctrico representa uno de los dos métodos principales para la fabricación de acero. Comprender su uso de energía requiere compararlo con la alternativa: el Horno de Oxígeno Básico (BOF), que procesa arrabio fundido de un alto horno.

La fuente de energía

La principal entrada de energía de un EAF es la electricidad. La principal entrada de energía de un alto horno es el coque, un combustible derivado del carbón. El BOF que refina el hierro en acero utiliza la energía química del propio metal caliente, requiriendo muy poca energía externa.

La materia prima

Esta es la diferencia más significativa. Los EAF utilizan casi exclusivamente chatarra de acero reciclada. La ruta del alto horno/BOF utiliza mineral de hierro virgen. El EAF es fundamentalmente una tecnología de reciclaje.

El ángulo ambiental

Debido a que evita el uso de coque, el proceso EAF tiene emisiones de carbono directas drásticamente más bajas que la ruta tradicional del alto horno.

Sin embargo, la huella de carbono general del EAF está ligada a la red eléctrica de una región. Si el horno se alimenta con electricidad de centrales eléctricas de carbón, sus emisiones de ciclo de vida son más altas. Si se alimenta con energías renovables o nucleares, su huella es excepcionalmente baja.

Cómo interpretar estos datos

La forma en que utilice esta información depende de su objetivo final. Concéntrese en la métrica que más importa para su análisis.

- Si su enfoque principal es el análisis de costos: La métrica clave es kWh por tonelada, ya que esto se traduce directamente en un gasto operativo importante y es un objetivo principal para las mejoras de eficiencia.

- Si su enfoque principal es el impacto ambiental: Considere tanto la eficiencia eléctrica del horno como la intensidad de carbono (gCO2/kWh) de la red eléctrica que lo suministra.

- Si su enfoque principal es la eficiencia operativa: Compare su tiempo de colada a colada, tiempo de encendido y consumo de energía con los estándares modernos de hornos, centrándose en la calidad de la chatarra y el uso de energía química.

En última instancia, dominar la ecuación energética de un horno de arco eléctrico es clave para producir acero de una manera más rentable y sostenible.

Tabla resumen:

| Métrica | Valor típico | Factores clave influyentes |

|---|---|---|

| Consumo de energía | 350 - 500 kWh por tonelada de acero | Calidad de la chatarra, tecnología del horno, prácticas operativas |

| Consumo de energía instantáneo | Más de 100 Megavatios (MW) | Tamaño del horno, diseño del sistema eléctrico |

| Fuente de energía primaria | Electricidad | Dependencia de la red (carbón, renovables, nuclear) |

| Materia prima principal | Chatarra de acero reciclada | Densidad de la chatarra y niveles de contaminación |

Optimice sus procesos industriales con KINTEK

Comprender las operaciones intensivas en energía como la fabricación de acero en horno de arco es clave para la eficiencia y la sostenibilidad. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad que le ayudan a analizar, monitorear y optimizar sus procesos.

Ya sea que esté involucrado en pruebas de materiales, control de calidad o desarrollo de procesos, nuestros productos respaldan las mediciones precisas necesarias para mejorar la eficiencia y reducir costos.

¿Listo para mejorar su inteligencia operativa? Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden satisfacer sus necesidades específicas de laboratorio e industriales.

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cuál es la alta temperatura de un horno tubular? Descubra el modelo adecuado para su aplicación

- ¿Para qué se utiliza un horno tubular? Logre un procesamiento térmico preciso y controlado

- ¿Cuáles son las ventajas de un horno tubular? Lograr una uniformidad y un control de temperatura superiores

- ¿De qué material están hechos los tubos de horno? Elegir el material adecuado para el éxito a altas temperaturas