La respuesta corta es esta: El acero debe calentarse de manera lenta, uniforme y altamente controlada hasta una temperatura específica, mantenerse allí durante un tiempo suficiente y luego enfriarse adecuadamente. Este proceso no es una sola acción, sino una secuencia de tres etapas: calentamiento, mantenimiento (soaking) y enfriamiento, donde los parámetros para cada etapa son dictados completamente por el tipo de acero y las propiedades finales deseadas. Apresurarse o gestionar mal la fase de calentamiento es la causa más común de fallos en el tratamiento térmico.

El principio más importante del calentamiento del acero es el control. Un calentamiento incontrolado o no uniforme introduce tensión térmica y provoca una transformación metalúrgica incompleta, que son las principales fuentes de grietas, deformaciones y propiedades inconsistentes del material.

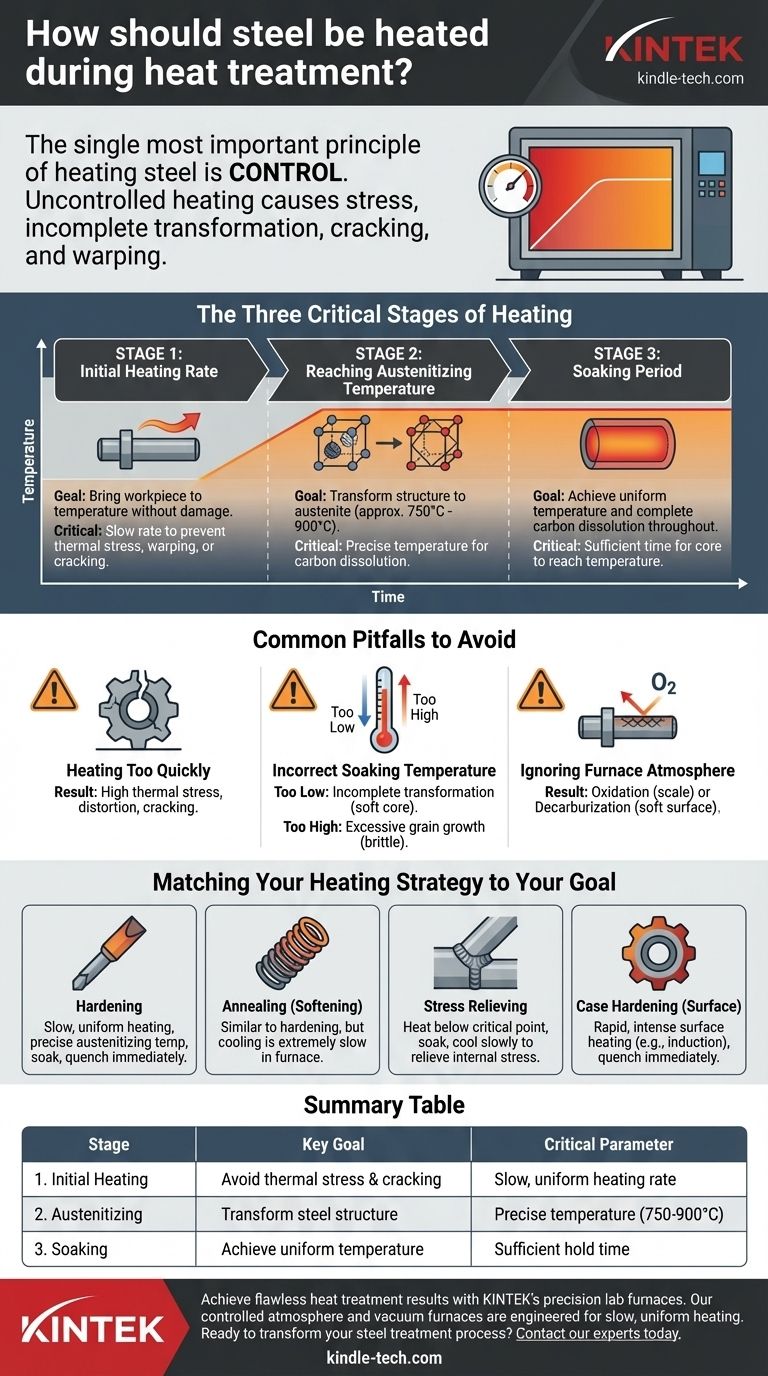

Las Tres Etapas Críticas del Calentamiento

Calentar el acero con éxito para el tratamiento requiere gestionar tres etapas distintas y secuenciales. Cada una cumple un propósito crítico para preparar la estructura interna del acero para la transformación final que ocurre durante el enfriamiento.

Etapa 1: La Velocidad de Calentamiento Inicial

El objetivo durante la fase inicial es elevar la pieza de trabajo hasta la temperatura objetivo sin causar daños. Calentar el acero provoca que se expanda, y si una parte de un componente se calienta más rápido que otra, esta expansión diferencial crea tensión interna.

Para formas complejas, secciones gruesas o aceros con alto contenido de carbono, esta tensión térmica puede superar fácilmente la resistencia del material, provocando deformaciones o grietas antes de que el acero alcance su temperatura de transformación. Por lo tanto, la velocidad de calentamiento debe ser lo suficientemente lenta para permitir que la temperatura se iguale en toda la pieza.

Etapa 2: Alcanzar la Temperatura de Austenización

Para el endurecimiento y la normalización, el acero debe calentarse por encima de su temperatura crítica superior (típicamente entre 750°C y 900°C o 1400°F y 1650°F, dependiendo de la aleación). Esta es la temperatura de austenización.

En este punto, la estructura cristalina del acero se transforma desde su estado a temperatura ambiente (ferrita y perlita) a una nueva estructura de alta temperatura llamada austenita. Esta nueva estructura tiene la capacidad única de disolver el carbono en una solución sólida, lo cual es la condición previa esencial para el endurecimiento durante el posterior temple (quench).

Etapa 3: El Período de Mantenimiento (Soaking)

Simplemente alcanzar la temperatura objetivo no es suficiente. La pieza de trabajo debe mantenerse a esa temperatura durante un período específico, conocido como mantenimiento (soaking).

El propósito del mantenimiento es doble. Primero, asegura que la sección transversal completa de la pieza, desde la superficie hasta el núcleo, haya alcanzado una temperatura uniforme. Segundo, proporciona el tiempo necesario para que el carbono y otros elementos de aleación se disuelvan completa y uniformemente en toda la estructura austenítica. Un tiempo de mantenimiento insuficiente es una causa principal de una superficie dura pero un núcleo blando y débil.

Errores Comunes a Evitar

El proceso de calentamiento es donde se originan la mayoría de los defectos del tratamiento térmico. Comprender estos errores comunes es crucial para lograr resultados predecibles y de alta calidad.

Error 1: Calentar Demasiado Rápido

Este es el error más frecuente. La consecuencia inmediata es una alta tensión térmica, que conduce a distorsión o grietas. Esto es especialmente peligroso para los aceros para herramientas y piezas con esquinas afiladas o cambios drásticos en el espesor.

Error 2: Temperatura de Mantenimiento Incorrecta

Usar la temperatura incorrecta socava todo el proceso.

- Quedarse Corto (demasiado bajo): La transformación a austenita será incompleta. El carbono no se disolverá por completo y el acero no alcanzará su dureza máxima potencial después del temple.

- Excederse (demasiado alto): Esto provoca que los granos cristalinos dentro de la austenita crezcan excesivamente. Los granos grandes dan como resultado un producto final quebradizo y débil, incluso si es duro.

Error 3: Ignorar la Atmósfera del Horno

El entorno en el que se calienta el acero es inmensamente importante. Calentar en presencia de oxígeno (como en un horno estándar calentado con aire) puede causar dos problemas principales.

- Oxidación (Cascarilla): Se forma una capa de óxido de hierro, o cascarilla, en la superficie. Esto altera las dimensiones finales de la pieza y puede interferir con el proceso de temple.

- Descarburación: El oxígeno puede reaccionar y eliminar el carbono de la superficie del acero. Una superficie descarburada no se endurecerá correctamente, lo que resultará en una "piel" blanda en la pieza terminada. Usar un horno de vacío o introducir una atmósfera protectora puede prevenir esto.

Adaptar su Estrategia de Calentamiento a su Objetivo

El protocolo de calentamiento correcto depende completamente de lo que esté tratando de lograr.

- Si su enfoque principal es el Endurecimiento: Caliente lenta y uniformemente a la temperatura de austenización precisa para su aleación específica, mantenga el tiempo suficiente para que el núcleo alcance la temperatura y luego proceda inmediatamente al temple.

- Si su enfoque principal es el Recocido (Ablandamiento): El proceso de calentamiento es similar al endurecimiento, pero el enfriamiento posterior debe ser extremadamente lento, permitiendo a menudo que la pieza se enfríe junto con el propio horno.

- Si su enfoque principal es la Liberación de Tensiones: Caliente a una temperatura muy por debajo del punto crítico de transformación, mantenga para uniformidad y luego enfríe lentamente. El objetivo es liberar la tensión interna sin alterar la dureza del núcleo.

- Si su enfoque principal es el Endurecimiento Superficial (Case Hardening): Utilice métodos como la inducción o el calentamiento por llama que aplican calor intenso muy rápidamente y solo a la superficie, dejando el núcleo sin afectar antes del temple.

En última instancia, dominar la aplicación controlada del calor es la base de un tratamiento térmico de acero predecible y exitoso.

Tabla Resumen:

| Etapa | Objetivo Clave | Parámetro Crítico |

|---|---|---|

| 1. Calentamiento Inicial | Evitar tensión térmica y grietas | Velocidad de calentamiento lenta y uniforme |

| 2. Austenización | Transformar la estructura del acero | Temperatura precisa (750-900°C) |

| 3. Mantenimiento (Soaking) | Lograr temperatura uniforme y disolución de carbono | Tiempo de mantenimiento suficiente a la temperatura |

Logre resultados de tratamiento térmico impecables con los hornos de laboratorio de precisión de KINTEK.

Nuestros hornos de atmósfera controlada y de vacío están diseñados para proporcionar el calentamiento lento y uniforme esencial para prevenir deformaciones, grietas y descarburación. Ya sea que su objetivo sea el endurecimiento, el recocido o la liberación de tensiones, el equipo KINTEK ofrece la precisión y fiabilidad que su laboratorio exige.

¿Listo para transformar su proceso de tratamiento de acero? Contacte a nuestros expertos hoy mismo para encontrar la solución de horno perfecta para su aleación y aplicación específicas.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Qué papel juegan el KOH y el NaOH en el tratamiento de gases de pirólisis? Neutralizan toxinas y protegen el equipo de su laboratorio

- ¿Es una escobilla de carbón un buen conductor de electricidad? La sorprendente elección de ingeniería

- ¿Cuáles son las limitaciones de la XRF? Comprendiendo sus límites para un análisis elemental preciso

- ¿Cuáles son los rendimientos de la pirólisis? Una guía para maximizar el biocarbón, el bioaceite o el syngas

- ¿Cuáles son los métodos utilizados para preparar películas delgadas? Una guía sobre PVD, CVD y ALD

- ¿Qué tipos de plástico se pueden utilizar para la pirólisis? Transformar residuos de bajo valor en recursos de alto valor

- ¿Se puede utilizar la biomasa para la calefacción? Una guía completa sobre los sistemas de calefacción sostenibles con biomasa

- ¿Cuál es el principio del destilador molecular de película delgada? Preservar y purificar compuestos termosensibles