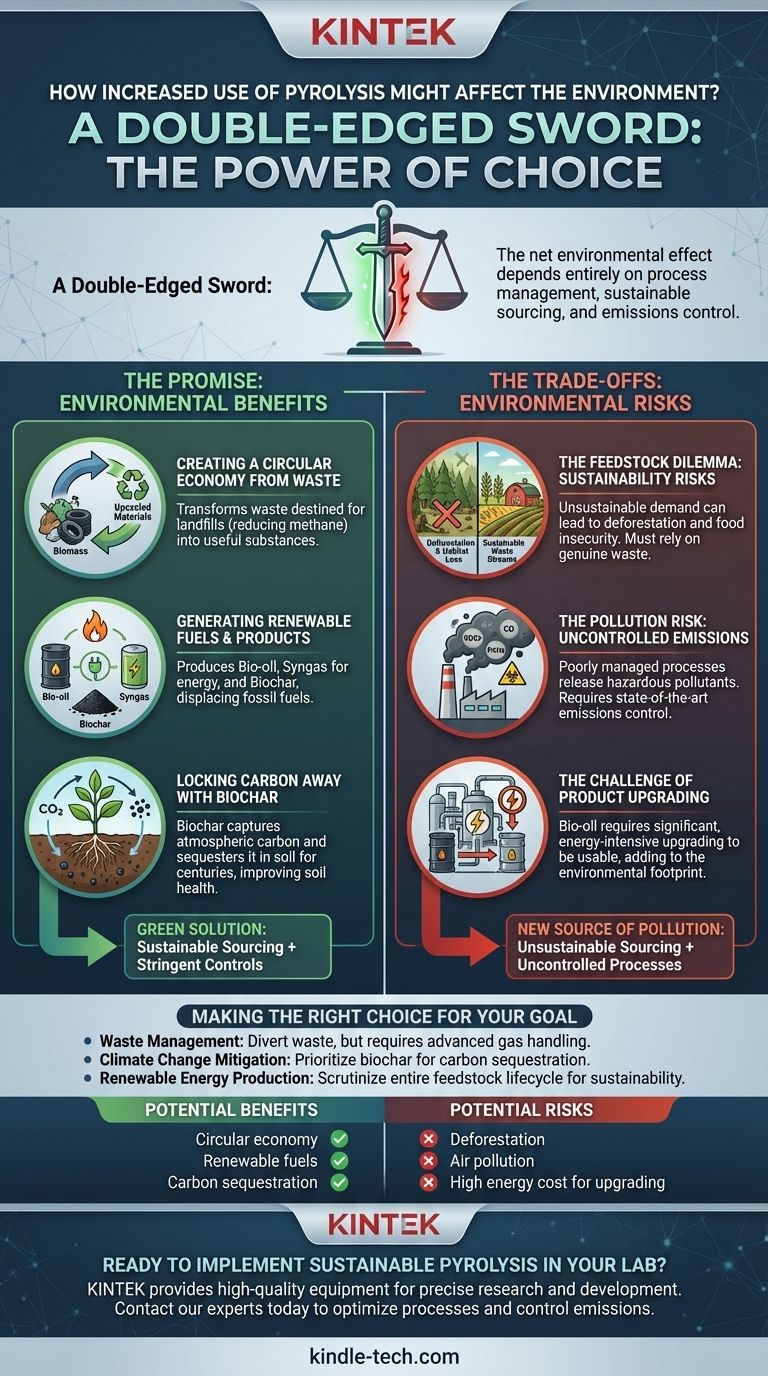

En esencia, el impacto ambiental del aumento de la pirólisis es un arma de doble filo. Si bien ofrece un método poderoso para convertir los residuos en recursos valiosos y reducir la dependencia de los combustibles fósiles, su efecto neto, positivo o negativo, depende totalmente de cómo se gestione el proceso, desde el abastecimiento de materiales hasta el control de las emisiones.

El resultado ambiental final de la pirólisis no lo determina la tecnología en sí, sino las decisiones humanas. El abastecimiento sostenible de materias primas y los controles rigurosos del proceso son los factores decisivos que separan una solución ecológica de una nueva fuente de contaminación.

La promesa: cómo la pirólisis puede beneficiar al medio ambiente

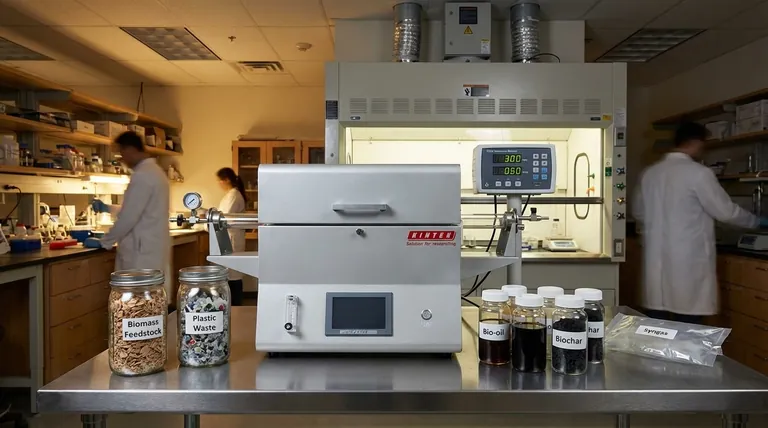

La pirólisis es un proceso de descomposición térmica en ausencia de oxígeno. Puede descomponer materiales complejos como biomasa, plásticos y neumáticos viejos en productos más simples y valiosos.

Crear una economía circular a partir de los residuos

La pirólisis es una tecnología clave para una economía circular. Toma materiales a menudo destinados a vertederos —que generarían metano, un potente gas de efecto invernadero— y los transforma de nuevo en sustancias útiles.

Este proceso aborda directamente la crisis mundial de residuos ofreciendo una forma de revalorizar los materiales en lugar de simplemente desecharlos.

Generación de combustibles y productos renovables

Los principales productos de la pirólisis tienen un importante potencial medioambiental.

- Bioaceite: Este líquido puede refinarse en combustibles para el transporte o utilizarse para generar calor y electricidad, desplazando la necesidad de combustibles fósiles.

- Gas de síntesis: Esta mezcla de hidrógeno y monóxido de carbono es un gas combustible que puede utilizarse para alimentar la propia instalación de pirólisis o generar electricidad.

- Biocarbón: Este sólido estable y rico en carbono tiene profundos beneficios medioambientales, especialmente en la secuestración de carbono.

Almacenamiento de carbono con biocarbón

Cuando se utiliza biomasa como materia prima, el biocarbón resultante captura eficazmente el carbono que las plantas absorbieron originalmente de la atmósfera.

Cuando se añade al suelo, este biocarbón es muy resistente a la descomposición. Puede almacenar ese carbono durante cientos o incluso miles de años, lo que lo convierte en una herramienta poderosa para la secuestración de carbono y la mitigación del cambio climático. El biocarbón también mejora la salud del suelo y la retención de agua.

Comprender las compensaciones y los riesgos medioambientales

El potencial de los beneficios de la pirólisis se corresponde con riesgos significativos si el proceso no se implementa con una supervisión medioambiental rigurosa. La promesa puede desvanecerse rápidamente si se toman atajos.

El dilema de la materia prima: deforestación y sostenibilidad

El mayor riesgo medioambiental proviene de la fuente de la biomasa. Si la demanda de materia prima conduce a la tala de bosques vírgenes o al desplazamiento de cultivos alimentarios, la pirólisis puede provocar deforestación, pérdida de hábitat e inseguridad alimentaria.

Una operación de pirólisis verdaderamente sostenible debe basarse en flujos de residuos genuinos, como residuos agrícolas, subproductos forestales o residuos sólidos municipales no reciclables.

El riesgo de contaminación: emisiones no controladas

La pirólisis no es combustión, pero si el proceso está mal diseñado o gestionado, pueden liberarse contaminantes nocivos a la atmósfera.

Las fugas o el procesamiento incompleto pueden liberar compuestos orgánicos volátiles (COV), monóxido de carbono e hidrocarburos aromáticos policíclicos (HAP), muchos de los cuales son peligrosos para la salud humana y el medio ambiente. Los sistemas de control y monitorización de emisiones de última generación no son negociables.

El desafío de la mejora del producto

El bioaceite no es un sustituto directo del petróleo crudo. A menudo es ácido, inestable y contiene altos niveles de oxígeno y agua, lo que significa que requiere una mejora significativa y energéticamente intensiva antes de poder utilizarse en refinerías o motores convencionales.

La huella medioambiental de este proceso de mejora debe tenerse en cuenta en la evaluación del ciclo de vida total de cualquier sistema de pirólisis a combustible.

Tomar la decisión correcta para su objetivo

La decisión de apoyar o implementar la tecnología de pirólisis debe basarse en una comprensión clara de su propósito previsto y de los sistemas establecidos para gestionar sus riesgos.

- Si su enfoque principal es la gestión de residuos: La pirólisis es una herramienta muy eficaz para desviar los residuos no reciclables de los vertederos, pero solo si la instalación emplea tecnologías avanzadas de manipulación de gases y depuración de emisiones.

- Si su enfoque principal es la mitigación del cambio climático: Dé prioridad a los procesos que utilizan biomasa residual para producir biocarbón destinado a la secuestración de carbono, ya que esto ofrece el beneficio climático más directo y duradero.

- Si su enfoque principal es la producción de energía renovable: Debe examinar minuciosamente todo el ciclo de vida de la materia prima para asegurarse de que es genuinamente sostenible y no crea consecuencias imprevistas negativas como la deforestación.

En última instancia, la pirólisis es una tecnología poderosa cuyo valor medioambiental solo se desbloquea mediante una aplicación responsable y consciente.

Tabla resumen:

| Beneficios potenciales | Riesgos potenciales |

|---|---|

| Crea una economía circular a partir de los residuos | Riesgo de deforestación por materia prima no sostenible |

| Genera combustibles renovables (bioaceite, gas de síntesis) | Contaminación del aire por emisiones no controladas (COV, HAP) |

| Secuestración de carbono mediante biocarbón estable | Alto coste energético para mejorar el bioaceite en combustible utilizable |

¿Listo para implementar tecnología de pirólisis sostenible en su laboratorio?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad para la investigación y el desarrollo de la pirólisis. Nuestras soluciones fiables le ayudan a optimizar procesos, controlar las emisiones y alcanzar sus objetivos medioambientales, ya sea la gestión de residuos, la secuestración de carbono o la producción de energía renovable.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades de su laboratorio con equipos de precisión adaptados a resultados sostenibles.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno Continuo de Grafización al Vacío de Grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

La gente también pregunta

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la diferencia entre un horno tubular y un horno mufla? Elija la herramienta adecuada para su aplicación