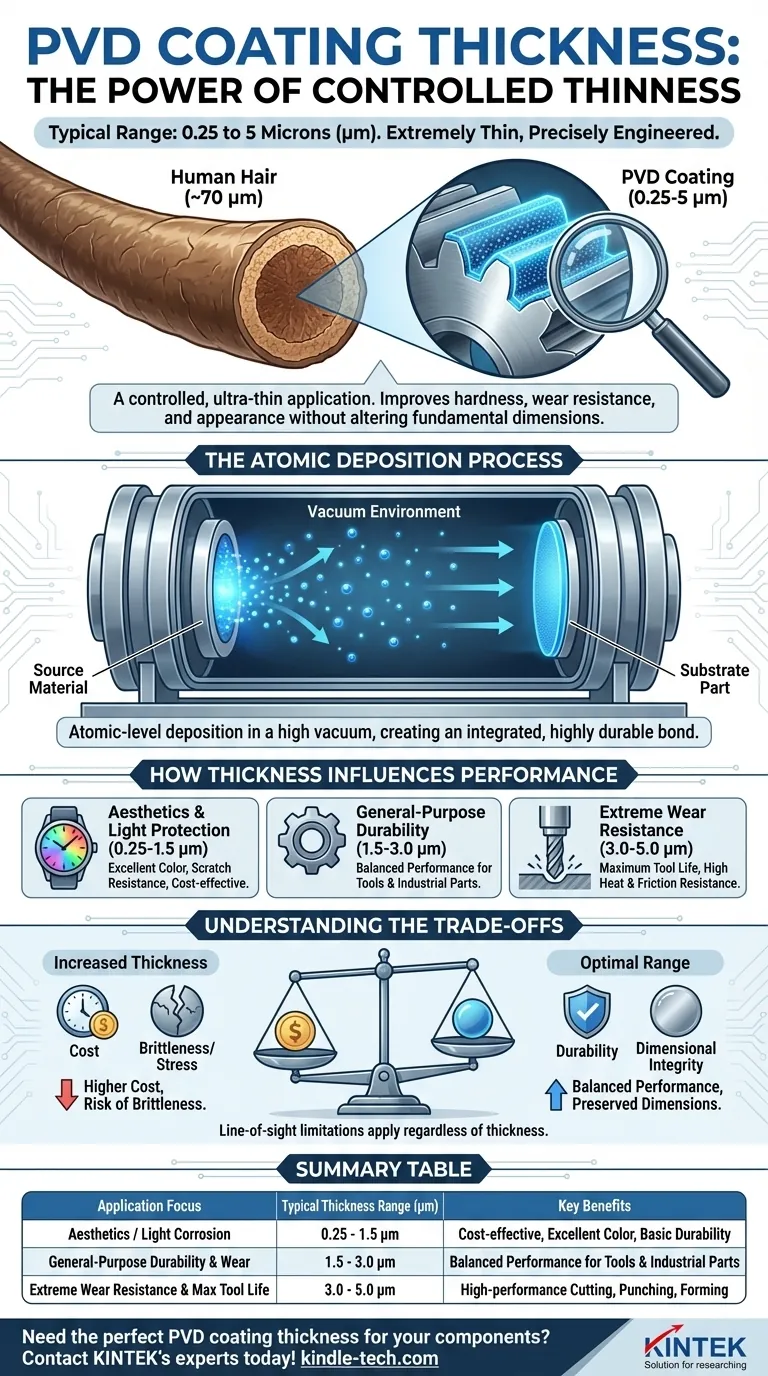

En la mayoría de las aplicaciones industriales y decorativas, un recubrimiento de Deposición Física de Vapor (PVD) es extremadamente delgado, típicamente oscilando entre 0.25 y 5 micrones (µm). A modo de comparación, un cabello humano tiene unos 70 micrones de grosor, lo que hace que incluso los recubrimientos PVD más gruesos sean más de 10 veces más delgados. Esta delgadez controlada es una característica deliberada y crítica de la tecnología.

La característica definitoria de un recubrimiento PVD no es solo su material, sino su aplicación controlada y ultrafina. Esto permite una mejora drástica en la dureza superficial, la resistencia al desgaste y la apariencia de una pieza sin alterar sus dimensiones o tolerancias fundamentales.

¿Qué es el PVD y por qué es tan delgado?

Para comprender el grosor de un recubrimiento PVD, primero debe entender el proceso. Es fundamentalmente diferente de pintar o platear; es un proceso de deposición a nivel atómico que ocurre dentro de una cámara de vacío de alta tecnología.

Un Proceso de Deposición Atómica

El PVD es una tecnología de "película delgada". El proceso comienza tomando un material fuente sólido (como titanio o circonio) y vaporizándolo en átomos o moléculas individuales dentro de un vacío.

Estas partículas vaporizadas luego viajan a alta velocidad y se unen directamente a la superficie de la pieza que se está recubriendo, construyendo una nueva superficie un átomo a la vez. Este control a escala atómica es la razón por la cual las películas resultantes son tan excepcionalmente delgadas y uniformes.

Más que una Capa, Es una Integración

A diferencia de una capa de pintura, un recubrimiento PVD no se asienta simplemente sobre el sustrato. Los iones de alta energía bombardean la superficie de la pieza, incrustando el material del recubrimiento en las capas atómicas superiores del objeto.

Esto crea un enlace increíblemente fuerte e integrado que es mucho más duradero y resistente al descascarillado o astillado que el simple plateado.

El Papel de la Cámara de Vacío

Todo el proceso debe realizarse en un alto vacío a temperaturas elevadas (250 °C a 750 °C). El vacío es fundamental porque elimina otras partículas atmosféricas que podrían contaminar el recubrimiento o impedir el camino de los átomos vaporizados.

Este entorno limpio y controlado es esencial para crear una película densa y de alta pureza con propiedades superiores.

Cómo el Grosor Influye en el Rendimiento

El grosor específico de un recubrimiento PVD no es arbitrario; está cuidadosamente diseñado para lograr un resultado deseado. Más grueso no siempre es mejor, ya que existe un "punto óptimo" para el rendimiento basado en la aplicación.

Preservación de la Integridad Dimensional

Una ventaja principal del PVD es que su delgadez no cambia materialmente las dimensiones de una pieza. Un recubrimiento de 2 a 3 micrones en un componente mecanizado con precisión, como un engranaje o un perno roscado, no interferirá con su ajuste o función. Esta es una ventaja significativa sobre los métodos de recubrimiento más gruesos.

Impacto en la Resistencia al Desgaste y la Corrosión

Para aplicaciones que requieren alta durabilidad, a menudo se especifica un recubrimiento más grueso dentro del rango típico de PVD (por ejemplo, de 2.0 a 5.0 micrones). Esto proporciona más material para resistir el desgaste abrasivo y ofrece una barrera más robusta contra los elementos corrosivos.

El "Punto Óptimo" para la Durabilidad

Los recubrimientos decorativos, donde el objetivo principal es el color y la resistencia al rayado para bienes de consumo, suelen ser más delgados (0.25 a 1.5 micrones). Los recubrimientos para herramientas de corte industriales, que enfrentan calor y fricción extremos, suelen ser más gruesos (2.0 a 5.0 micrones) para una vida útil máxima.

Comprender las Compensaciones

Elegir el grosor de un recubrimiento PVD implica equilibrar los requisitos de rendimiento con las limitaciones prácticas. Comprender estas compensaciones es clave para una aplicación exitosa.

Costo vs. Grosor

El tiempo de deposición es un factor importante en el costo del recubrimiento PVD. Un recubrimiento más grueso requiere que la pieza permanezca en la cámara de vacío durante un período más largo, consumiendo más energía y material fuente. Por lo tanto, un recubrimiento de 5 micrones es significativamente más caro de producir que un recubrimiento de 1 micron.

Fragilidad y Estrés Interno

A medida que un recubrimiento PVD se vuelve más grueso, pueden acumularse tensiones internas dentro de la película. Si un recubrimiento se vuelve demasiado grueso para su aplicación, puede volverse quebradizo y más propenso a microfisuras bajo tensión o impacto. El objetivo es un recubrimiento duro y denso que también sea resistente, no quebradizo.

Limitaciones de Línea de Visión

El PVD es un proceso de línea de visión. Los átomos vaporizados viajan en línea recta desde la fuente hasta la pieza. Aunque las piezas se rotan en accesorios complejos para garantizar una cobertura uniforme, las áreas profundamente empotradas o los canales internos complejos pueden ser muy difíciles de recubrir uniformemente. Esta limitación existe independientemente del grosor objetivo.

Elegir el Grosor Correcto para su Aplicación

El grosor de recubrimiento ideal está dictado enteramente por su objetivo final. Utilice lo siguiente como guía para especificar el recubrimiento correcto para su proyecto.

- Si su enfoque principal es la estética o la resistencia ligera a la corrosión: Un recubrimiento más delgado (0.25 - 1.5 micrones) es suficiente, rentable y proporciona un excelente color y durabilidad básica.

- Si su enfoque principal es la durabilidad y el desgaste de uso general: Un grosor medio (1.5 - 3.0 micrones) ofrece una solución equilibrada para la mayoría de los componentes, herramientas y piezas industriales.

- Si su enfoque principal es la resistencia extrema al desgaste y la vida útil máxima de la herramienta: Se necesita un recubrimiento más grueso (3.0 - 5.0 micrones) para aplicaciones de alto rendimiento como corte de metales, punzonado y conformado.

En última instancia, comprender la relación entre el grosor y el rendimiento es la clave para aprovechar eficazmente la tecnología PVD para sus necesidades específicas.

Tabla Resumen:

| Enfoque de la Aplicación | Rango de Grosor Típico (Micrones) | Beneficios Clave |

|---|---|---|

| Estética / Resistencia Ligera a la Corrosión | 0.25 - 1.5 µm | Rentable, excelente color, durabilidad básica |

| Durabilidad y Desgaste de Uso General | 1.5 - 3.0 µm | Rendimiento equilibrado para herramientas y piezas industriales |

| Resistencia Extrema al Desgaste y Máxima Vida Útil de la Herramienta | 3.0 - 5.0 µm | Para corte, punzonado y conformado de alto rendimiento |

¿Necesita el grosor de recubrimiento PVD perfecto para sus componentes? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para la ingeniería de superficies. Nuestra experiencia garantiza que sus piezas logren una dureza, resistencia al desgaste y protección contra la corrosión óptimas sin comprometer la integridad dimensional. Analicemos los requisitos de su proyecto: ¡contacte a nuestros expertos hoy mismo!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura