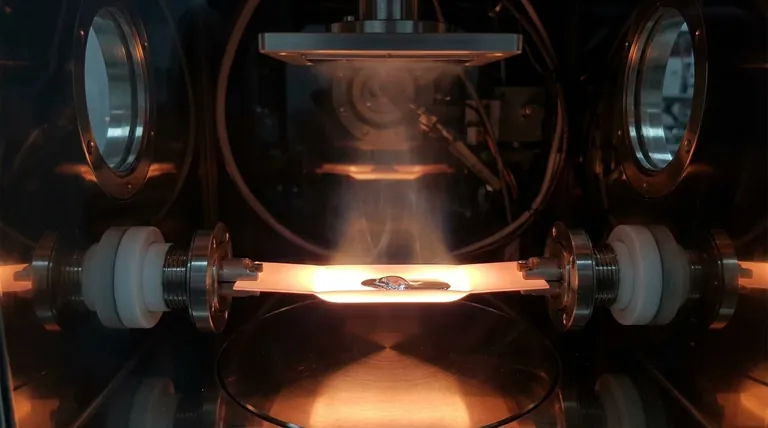

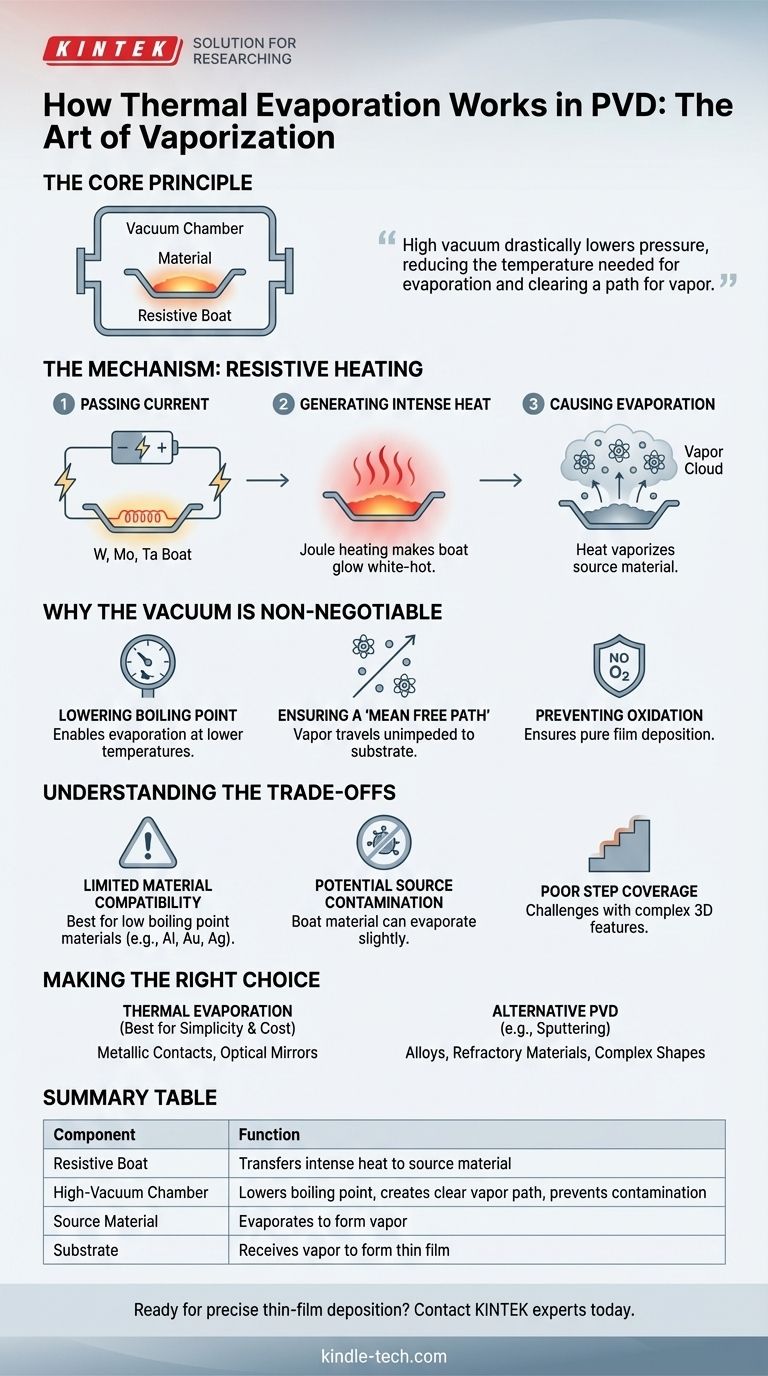

En la evaporación térmica, el material fuente se vaporiza colocándolo en un recipiente, a menudo llamado "barca" o "bote", que luego se calienta a una temperatura muy alta utilizando resistencia eléctrica. Este proceso se lleva a cabo dentro de una cámara de alto vacío, lo que reduce el punto de ebullición del material y permite que el vapor resultante viaje sin impedimentos hacia el sustrato, donde se condensa para formar una película delgada.

El principio central no es solo calentar el material hasta que hierva. Se trata de usar un alto vacío para reducir drásticamente la presión, lo que a su vez disminuye la temperatura necesaria para la evaporación y despeja un camino para que el vapor viaje directamente al objetivo.

El mecanismo central: Calentamiento resistivo

La evaporación térmica es una de las formas más simples de deposición física de vapor (PVD) porque su mecanismo de vaporización es sencillo. Se basa en un principio conocido como calentamiento Joule.

Paso de corriente a través de una "barca" o "filamento"

El proceso comienza con un pequeño crisol, a menudo con forma de barca o de filamento en espiral. Esta barca está hecha de un metal refractario con un punto de fusión muy alto, como el tungsteno, el molibdeno o el tantalio. El material fuente que se desea depositar se coloca dentro de esta barca.

Generación de calor intenso

Luego se pasa una alta corriente eléctrica directamente a través de la barca. Debido a la resistencia eléctrica inherente del material de la barca, el flujo de corriente genera un calor inmenso, haciendo que brille al rojo blanco. Este es el mismo principio que hace que el filamento de una bombilla incandescente antigua brille.

Transferencia de calor y evaporación

Este calor intenso se transfiere al material fuente por conducción. A medida que la temperatura del material fuente aumenta, sus átomos ganan suficiente energía térmica para romper sus enlaces y escapar de la superficie como vapor. Esto crea una nube de vapor con una presión significativa dentro de la cámara de vacío.

Por qué el vacío es innegociable

El entorno de alto vacío no es solo un contenedor para el proceso; es un componente crítico y activo que permite que la evaporación térmica funcione eficazmente.

Reducción del punto de ebullición

El punto de ebullición de cada material depende de la presión circundante. Al crear un alto vacío (eliminando casi todo el aire), la presión dentro de la cámara se reduce en muchos órdenes de magnitud. Esto disminuye drásticamente la temperatura requerida para que el material fuente se evapore, haciendo que el proceso sea posible sin fundir todo el sistema.

Asegurando un "camino libre medio"

Un vacío elimina las moléculas de aire (como el nitrógeno y el oxígeno) que de otro modo se interpondrían. Esto crea un largo "camino libre medio", lo que significa que los átomos de la fuente evaporada pueden viajar en línea recta desde la barca hasta el sustrato sin chocar con otras partículas de gas. Esto es esencial para crear una película uniforme y predecible.

Prevención de la oxidación y la contaminación

A las altas temperaturas utilizadas en la evaporación, la mayoría de los materiales reaccionarían instantáneamente con el oxígeno del aire, formando óxidos y otras impurezas. El entorno de vacío es inerte, evitando esta reacción química no deseada y asegurando que la película depositada en el sustrato sea de material fuente puro.

Comprendiendo las ventajas y desventajas

Aunque simple y eficaz para muchas aplicaciones, la evaporación térmica tiene limitaciones importantes que definen cuándo es la elección correcta o incorrecta.

Compatibilidad limitada de materiales

Este método funciona mejor para materiales con puntos de ebullición relativamente bajos, como aluminio, oro, plata y cromo. No es adecuado para materiales con puntos de ebullición muy altos (como el tungsteno mismo) o para compuestos que se descomponen a altas temperaturas en lugar de evaporarse limpiamente.

Potencial de contaminación de la fuente

El elemento calefactor (la barca o el filamento) también puede evaporarse ligeramente durante el proceso. Esto puede introducir una pequeña cantidad de contaminación del material de la barca (por ejemplo, tungsteno) en la película depositada, lo que puede ser inaceptable para aplicaciones de alta pureza.

Mala cobertura de escalones

Debido a que el vapor viaja en una "línea de visión" recta desde la fuente hasta el sustrato, no puede recubrir fácilmente los lados de características microscópicas o topografías 3D complejas. Esto resulta en una mala "cobertura de escalones" en comparación con otros métodos de PVD como la pulverización catódica.

Tomando la decisión correcta para su objetivo

La selección de la técnica de deposición correcta depende completamente de su material, sustrato y objetivo final.

- Si su enfoque principal es la simplicidad y el costo para depositar elementos individuales: La evaporación térmica es una excelente opción para aplicaciones como la creación de contactos metálicos, espejos ópticos o recubrimientos decorativos.

- Si su enfoque principal es depositar aleaciones, materiales refractarios o recubrir formas complejas: Debe considerar métodos de PVD alternativos como la pulverización catódica con magnetrón, que ofrece un mejor control sobre la estequiometría y una cobertura de escalones superior.

En última instancia, comprender el mecanismo fundamental de la vaporización le permite seleccionar la herramienta más eficiente para su aplicación específica de película delgada.

Tabla resumen:

| Componente clave | Función en la vaporización |

|---|---|

| Barca/Filamento resistivo | Calentado por corriente eléctrica para transferir calor intenso al material fuente |

| Cámara de alto vacío | Reduce el punto de ebullición, crea un camino de vapor claro, previene la contaminación |

| Material fuente | Calentado hasta que los átomos ganan suficiente energía para escapar como vapor |

| Sustrato | Recibe el vapor que se condensa en una película delgada |

¿Listo para lograr una deposición precisa de películas delgadas en su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad para todas sus necesidades de PVD. Ya sea que esté trabajando con evaporación térmica para contactos metálicos o requiera sistemas más avanzados para materiales complejos, nuestros expertos pueden ayudarlo a seleccionar la solución perfecta para su aplicación específica.

Contáctenos hoy para discutir los requisitos de su proyecto y descubrir cómo nuestro equipo confiable puede mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿De qué material está hecho el barco (soporte) de uso común en la evaporación térmica? Elegir el material adecuado para la deposición de alta pureza

- ¿Qué es la evaporación térmica al vacío? Una guía para la deposición de películas delgadas de alta pureza

- ¿Qué es la evaporación térmica? Una guía para un recubrimiento de película delgada simple y rentable

- ¿Cuál es la diferencia entre la pulverización catódica y la evaporación térmica? Elija el método PVD adecuado para su película delgada

- ¿Qué es la deposición de película delgada por técnica de evaporación térmica? Una guía para PVD simple y rentable