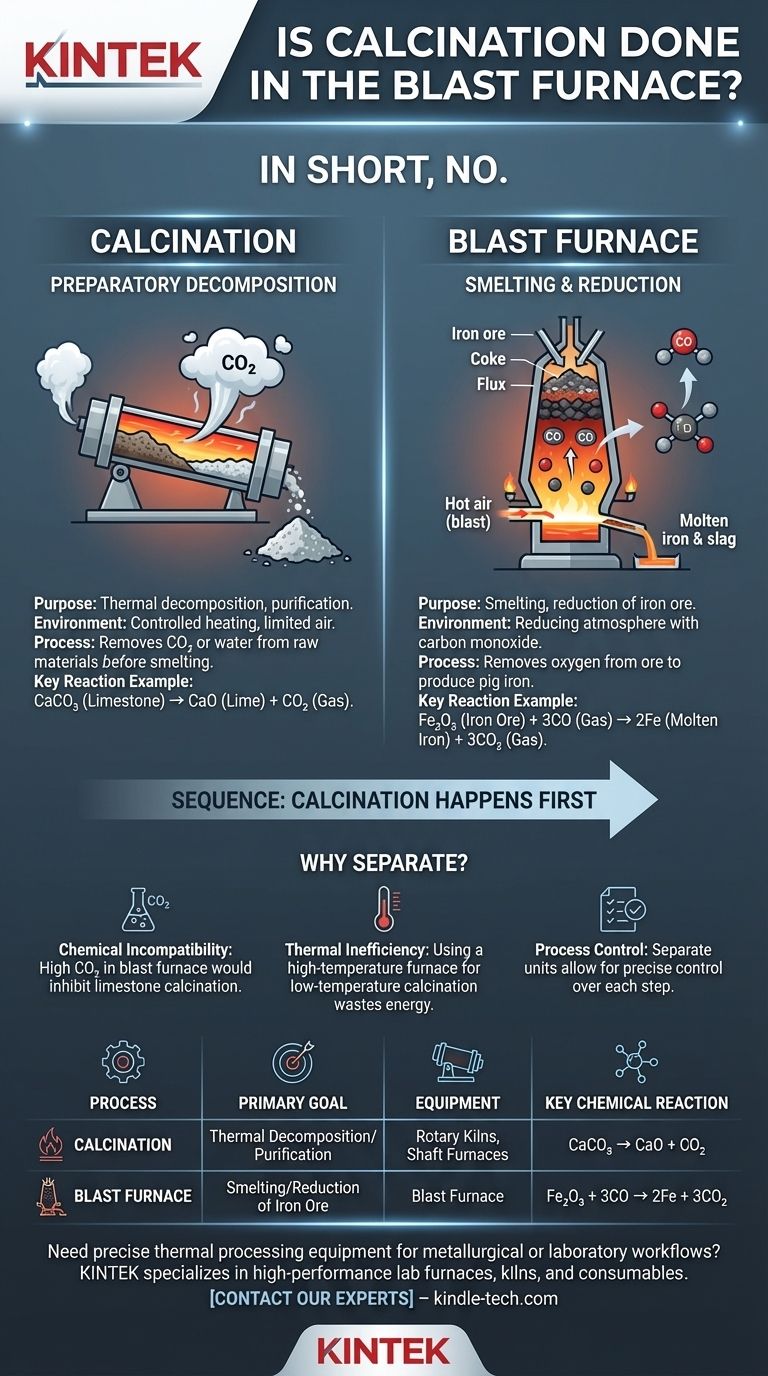

En resumen, no. La calcinación es un tratamiento térmico preparatorio que no se realiza dentro de un alto horno. El alto horno es un reactor altamente especializado diseñado para un propósito químico diferente: la fundición y reducción del mineral de hierro en arrabio fundido. Estos dos procesos son distintos y ocurren en etapas separadas de la producción de metales.

Un alto horno está diseñado para la reducción, utilizando monóxido de carbono para eliminar el oxígeno del mineral de hierro. La calcinación es un paso previo para la descomposición, utilizando calor para eliminar dióxido de carbono o agua de las materias primas antes de que entren al alto horno.

¿Qué es la calcinación?

La calcinación es un proceso fundamental en la metalurgia y la ciencia de los materiales que implica calentar un material sólido a una temperatura alta en ausencia o suministro limitado de aire. Su propósito no es fundir el material, sino provocar la descomposición térmica o eliminar sustancias volátiles.

El objetivo: purificación y descomposición

El objetivo principal de la calcinación es purificar el mineral o prepararlo para la siguiente etapa. Un ejemplo clásico relevante para la producción de hierro es la calcinación de la piedra caliza (carbonato de calcio, CaCO₃).

Cuando se calienta, la piedra caliza se descompone en cal (óxido de calcio, CaO) y gas dióxido de carbono (CO₂). La cal resultante es un ingrediente crítico —un fundente— que se añadirá posteriormente al alto horno.

El ambiente: calentamiento controlado

La calcinación requiere un ambiente específico, centrado principalmente en la transferencia de calor. No se trata de hacer reaccionar el material con gases en la atmósfera del horno, sino de usar el calor para romper los enlaces químicos dentro del propio material.

La ubicación: hornos rotatorios y hornos de cuba

Debido a sus requisitos específicos, la calcinación se lleva a cabo en equipos dedicados como hornos rotatorios u hornos de cuba. Estos recipientes están diseñados para calentar eficientemente grandes volúmenes de material a temperaturas precisas, permitiendo que los gases volátiles como el CO₂ escapen antes de que el material sea cargado en el alto horno.

El papel único del alto horno

El alto horno es el corazón de una acería integrada, pero su función es la fundición, no la calcinación. Es esencialmente un reactor químico gigante a contracorriente.

El objetivo: fundición y reducción

El único propósito de un alto horno es reducir los óxidos de hierro (el componente principal del mineral de hierro) a hierro líquido. Esta es una transformación química, no solo térmica.

El ambiente: una atmósfera reductora

Una "ráfaga" de aire caliente se inyecta en la parte inferior del horno, donde reacciona con el coque (una forma de carbono de alta pureza) para producir calor intenso y grandes cantidades de gas monóxido de carbono (CO).

Este gas CO es el principal agente reductor. A medida que asciende por el horno, arranca los átomos de oxígeno del mineral de hierro descendente, convirtiéndolo en hierro fundido. Este ambiente es químicamente opuesto a lo que se requiere para la tostación, que necesita un exceso de oxígeno.

Entendiendo la ineficiencia: por qué los procesos se mantienen separados

Mantener la calcinación y la fundición en unidades separadas no es un accidente; es una decisión de ingeniería deliberada impulsada por la eficiencia química y térmica.

Incompatibilidad química

Un alto horno opera con una alta concentración de gases CO₂ y CO. Intentar calcinar piedra caliza (CaCO₃ → CaO + CO₂) dentro de este ambiente sería altamente ineficiente. La alta presión parcial de CO₂ en el horno suprimiría o incluso revertiría la reacción de descomposición, impidiendo que la piedra caliza se convierta correctamente en cal.

Ineficiencia térmica

El alto horno es un reactor costoso y térmicamente optimizado, diseñado para las temperaturas extremadamente altas necesarias para fundir el hierro. Usarlo para un proceso de pretratamiento de menor temperatura como la calcinación sería un enorme desperdicio de energía y capacidad. Un horno rotatorio puede realizar la calcinación de manera mucho más económica.

Control de procesos

La separación de los procesos permite a los operadores tener un control preciso sobre cada paso. La calidad de la cal se puede controlar en el horno, y el proceso de reducción se puede optimizar en el alto horno sin que uno interfiera con el otro. Este enfoque modular conduce a una operación general más estable y eficiente.

Una secuencia clara para la producción de hierro

Para evitar confusiones, es mejor ver la producción de hierro como una secuencia lógica de pasos distintos.

- Si su enfoque principal es el flujo general del proceso: Vea la calcinación como un paso preparatorio que ocurre antes de que la carga (mineral, coque y fundente) entre al alto horno.

- Si su enfoque principal es distinguir entre tipos de hornos: Asocie la calcinación con hornos rotatorios u hornos de cuba, y asocie la fundición/reducción con el alto horno.

- Si su enfoque principal es la química fundamental: Recuerde que la calcinación utiliza calor para descomponer compuestos, mientras que el alto horno utiliza un agente químico (monóxido de carbono) para reducir el mineral a metal.

Comprender esta separación deliberada de tareas es clave para dominar la lógica de la metalurgia moderna.

Tabla resumen:

| Proceso | Objetivo principal | Equipo utilizado | Reacción química clave |

|---|---|---|---|

| Calcinación | Descomposición térmica / Purificación | Hornos rotatorios, Hornos de cuba | ej., CaCO₃ → CaO + CO₂ |

| Alto horno | Fundición / Reducción de mineral de hierro | Alto horno | ej., Fe₂O₃ + 3CO → 2Fe + 3CO₂ |

¿Necesita equipos de procesamiento térmico precisos para sus flujos de trabajo metalúrgicos o de laboratorio? KINTEK se especializa en hornos de laboratorio, kilns y consumibles de alto rendimiento diseñados para procesos como la calcinación. Nuestros equipos garantizan la eficiencia y el control que sus operaciones exigen. Contacte a nuestros expertos hoy para encontrar la solución perfecta para su aplicación específica.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de laboratorio vertical

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cuál es la composición del aceite combustible de pirólisis? Una inmersión profunda en su compleja composición derivada de biomasa

- ¿En qué se diferencia la torrefacción del biocarbón de pirólisis? Una guía para la conversión térmica de biomasa

- ¿Cómo funciona un horno rotatorio? Una guía para el procesamiento y mezclado continuo por calor

- ¿Cuáles son los principales productos de la pirólisis rápida? Maximizar el rendimiento de bioaceite para combustible renovable

- ¿Qué gas se emite en la pirólisis? Comprendiendo la composición variable del gas de síntesis

- ¿Cuál es la diferencia entre la gasificación por pirólisis y la combustión? Elija el Proceso Térmico Adecuado para Su Objetivo

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Qué son las plantas de pirólisis de residuos a energía? Convierta los residuos no reciclables en energía valiosa