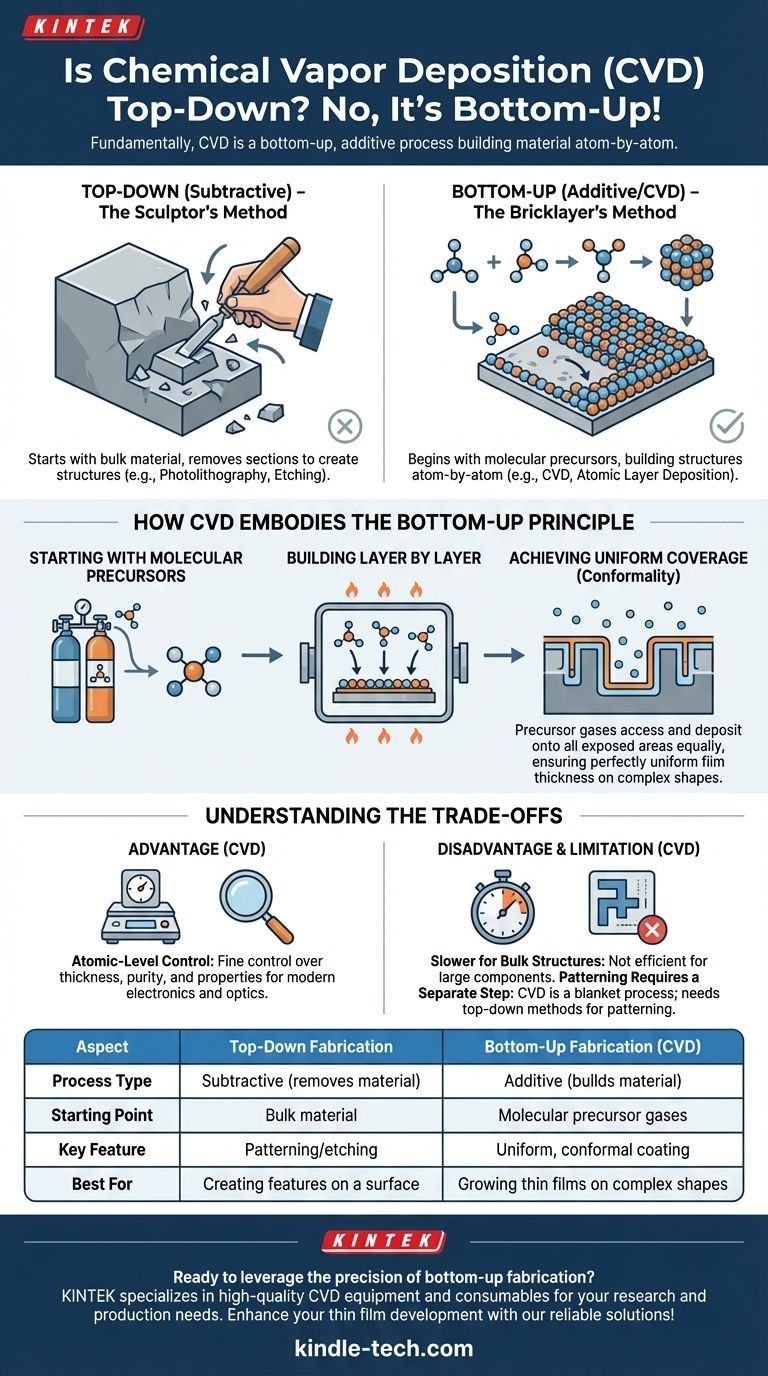

Fundamentalmente, la deposición química de vapor (CVD) no es un proceso de arriba hacia abajo; es un ejemplo quintaesencial de fabricación de abajo hacia arriba. Los métodos de arriba hacia abajo implican comenzar con una pieza de material más grande y eliminar secciones, muy parecido a como un escultor talla la piedra. Por el contrario, la CVD es un proceso aditivo que construye una nueva capa de material átomo por átomo o molécula por molécula sobre una superficie.

La distinción es más que académica. Reconocer la CVD como una técnica de "abajo hacia arriba" es fundamental para comprender su fuerza central: la capacidad de cultivar películas delgadas altamente uniformes, puras y controladas con precisión, incluso sobre superficies tridimensionales complejas.

¿Qué define la fabricación de "arriba hacia abajo" frente a "de abajo hacia arriba"?

Para comprender dónde encaja la CVD, primero debemos definir claramente los dos paradigmas principales en la fabricación y la fabricación de materiales.

El enfoque de "arriba hacia abajo": el método del escultor

La fabricación de arriba hacia abajo comienza con un material a granel, o sustrato. Luego, el material se elimina selectivamente para crear el patrón o la estructura deseada.

Piense en la fotolitografía en la fabricación de semiconductores. Comienza con una oblea de silicio completa y utiliza luz y productos químicos para grabar las porciones no deseadas, dejando atrás los intrincados circuitos. Este es un proceso sustractivo.

El enfoque de "abajo hacia arriba": el método del albañil

La fabricación de abajo hacia arriba es lo opuesto. Comienza con precursores atómicos o moleculares y los ensambla en una estructura más grande y compleja.

Este es un proceso aditivo. En lugar de tallar un bloque, está colocando meticulosamente ladrillos individuales para construir una pared. La CVD opera precisamente bajo este principio.

Cómo la deposición química de vapor encarna el principio de abajo hacia arriba

La mecánica del proceso de CVD se alinea perfectamente con el modelo de fabricación aditiva o de abajo hacia arriba.

Comenzando con precursores moleculares

El proceso de CVD no comienza con un bloque sólido para tallar. Comienza con un gas precursor volátil—los "ladrillos" moleculares para la nueva capa.

Estos gases se introducen en una cámara de vacío que contiene el objeto a recubrir, conocido como sustrato.

Construyendo capa por capa

Cuando la cámara se calienta, las moléculas del gas precursor reaccionan o se descomponen cerca de la superficie del sustrato.

Los átomos o moléculas resultantes se unen a la superficie, construyendo gradualmente el recubrimiento deseado con el tiempo. La película crece hacia arriba desde el sustrato, una capa de átomos a la vez.

Lograr una cobertura uniforme (conformidad)

Una ventaja clave de este método de abajo hacia arriba es su capacidad para crear un recubrimiento conforme.

Debido a que el proceso depende de un gas, las moléculas precursoras pueden acceder y depositarse por igual en todas las áreas expuestas del sustrato, asegurando un espesor de película perfectamente uniforme incluso dentro de grietas o sobre formas complejas.

Comprensión de las compensaciones

Aunque es potente, la naturaleza de abajo hacia arriba de la CVD conlleva su propio conjunto de consideraciones en comparación con los métodos de arriba hacia abajo.

Ventaja: control a nivel atómico

La CVD ofrece un control excepcionalmente fino sobre el espesor, la pureza y las propiedades de la película depositada. Esta precisión es esencial para la electrónica moderna, la óptica y los recubrimientos protectores.

Desventaja: tasas de construcción más lentas para estructuras a granel

La CVD está diseñada para crear películas delgadas, generalmente medidas en nanómetros o micrómetros. No es un método eficiente para crear componentes estructurales grandes y a granel, donde un enfoque de mecanizado de arriba hacia abajo sería mucho más rápido.

Limitación: la creación de patrones requiere un paso separado

La CVD en sí misma es un proceso de deposición en manta; recubre todo lo expuesto al gas. Para crear patrones específicos, la CVD debe combinarse con un proceso de arriba hacia abajo como la fotolitografía y el grabado para eliminar selectivamente la película depositada.

Tomar la decisión correcta para su objetivo

Comprender esta distinción le permite seleccionar el enfoque correcto para su desafío de ingeniería específico.

- Si su enfoque principal es crear un recubrimiento delgado, uniforme y de alta pureza: La naturaleza de abajo hacia arriba de la CVD es la opción ideal, especialmente para recubrir geometrías complejas.

- Si su enfoque principal es crear patrones o crear características en un material a granel: Un enfoque de arriba hacia abajo como la fotolitografía y el grabado es la herramienta necesaria para eliminar material selectivamente.

- Si su enfoque principal es crear un objeto tridimensional grande: Ninguno de los dos métodos es ideal; un proceso aditivo diferente como la impresión 3D o un método sustractivo como el mecanizado CNC sería más apropiado.

En última instancia, clasificar los procesos como "de abajo hacia arriba" o "de arriba hacia abajo" proporciona un marco poderoso para comprender sus capacidades y limitaciones fundamentales.

Tabla de resumen:

| Aspecto | Fabricación de arriba hacia abajo | Fabricación de abajo hacia arriba (CVD) |

|---|---|---|

| Tipo de proceso | Sustractivo (elimina material) | Aditivo (construye material) |

| Punto de partida | Material a granel | Gases precursores moleculares |

| Característica clave | Creación de patrones/grabado | Recubrimiento uniforme y conforme |

| Mejor para | Crear características en una superficie | Cultivar películas delgadas en formas complejas |

¿Listo para aprovechar la precisión de la fabricación de abajo hacia arriba en su laboratorio? KINTEK se especializa en proporcionar equipos y consumibles de CVD de alta calidad adaptados a las necesidades de su laboratorio. Ya sea que esté desarrollando películas delgadas avanzadas para semiconductores, óptica o recubrimientos protectores, nuestras soluciones garantizan un rendimiento y una fiabilidad superiores. Contáctenos hoy para analizar cómo nuestra experiencia puede mejorar sus procesos de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación