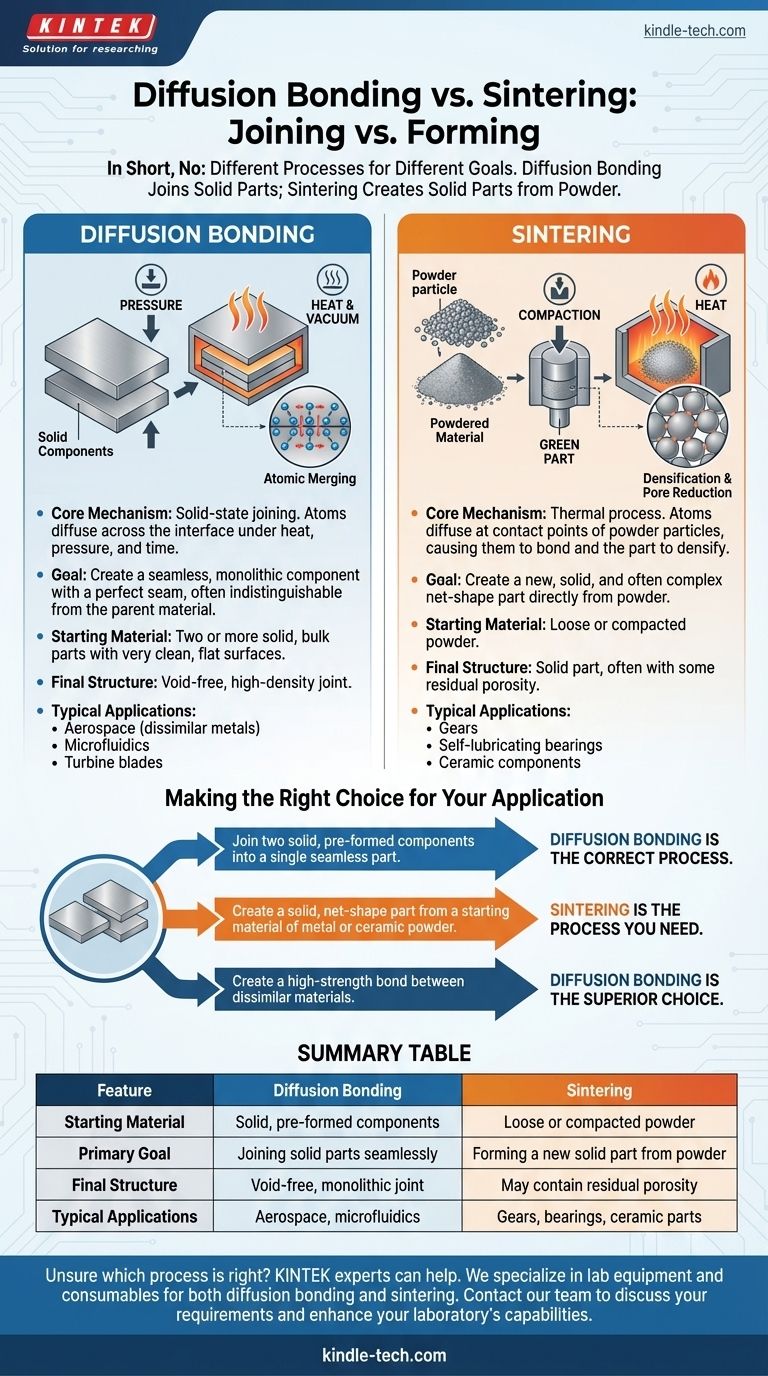

En resumen, no. La unión por difusión y la sinterización no son el mismo proceso, aunque comparten los principios fundamentales de usar calor y presión para unir materiales sin fundirlos. La diferencia crítica radica en la forma inicial del material: la unión por difusión une componentes sólidos preformados, mientras que la sinterización crea una masa sólida a partir de una colección de polvos.

La distinción principal es una cuestión de propósito: la unión por difusión es un proceso de unión utilizado para soldar piezas sólidas a nivel atómico, mientras que la sinterización es un proceso de formación utilizado para crear una nueva pieza sólida a partir de un material en polvo.

¿Qué es la unión por difusión? La ciencia de la fusión atómica

La unión por difusión es un método de unión en estado sólido de alta precisión. Crea una unión entre dos componentes que a menudo es indistinguible de los propios materiales base.

El mecanismo central

El proceso implica poner en contacto dos superficies muy limpias y planas bajo alta presión y temperatura en vacío o en una atmósfera inerte. El calor proporciona la energía para que los átomos en la interfaz vibren y se muevan a través del límite, "difundiéndose" en la pieza opuesta y formando una estructura de grano única y continua.

Parámetros clave

El éxito depende de tres factores: temperatura, presión y tiempo. La temperatura se mantiene por debajo del punto de fusión del material, mientras que la presión es suficiente para asegurar un contacto íntimo sin causar una deformación a gran escala.

El objetivo: una costura perfecta

El objetivo es eliminar la interfaz original entre dos piezas sólidas, creando un componente monolítico. Es una verdadera soldadura metalúrgica, creada sin ningún material de relleno.

¿Qué es la sinterización? Construyendo desde cero

La sinterización es una piedra angular de la metalurgia de polvos y la fabricación de cerámicas. Es un proceso térmico que transforma un polvo compactado en un objeto denso y sólido.

El mecanismo central

La sinterización comienza con una "pieza en verde", que es una forma suelta unida hecha de polvo comprimido. Cuando se calienta, los átomos se difunden a través de los puntos de contacto de las partículas adyacentes. Este transporte atómico hace que los cuellos entre las partículas crezcan, reduciendo el espacio vacío (porosidad) y densificando el componente.

El papel de la porosidad

Una característica clave de la sinterización es la reducción de la porosidad. Si bien el objetivo a menudo es lograr una densidad casi total, puede quedar cierto nivel de porosidad residual, lo que afecta las propiedades mecánicas finales de la pieza.

El objetivo: una pieza de forma neta

El objetivo de la sinterización es crear una nueva forma sólida y, a menudo, compleja directamente a partir de polvo. Esto puede ser más económico que mecanizar la misma forma a partir de un bloque sólido de material.

Comprendiendo las ventajas y desventajas y las distinciones clave

La elección entre estos procesos requiere comprender sus aplicaciones y limitaciones fundamentalmente diferentes.

Material de partida

La unión por difusión comienza con dos o más piezas sólidas a granel con superficies preparadas con precisión. La sinterización comienza con una masa de polvo suelto o compactado.

Estructura final

La unión por difusión produce un componente con una unión casi imperceptible y sin huecos, manteniendo la alta densidad de los materiales originales. Una pieza sinterizada se forma a partir de innumerables uniones individuales y puede contener cierto nivel de porosidad residual.

Aplicaciones comunes

Verá la unión por difusión utilizada para aplicaciones de alto rendimiento como la unión de metales disímiles o refractarios en la industria aeroespacial, la creación de canales microfluídicos y la fabricación de álabes de turbinas. La sinterización se utiliza para la producción en masa de artículos como cojinetes autolubricantes, engranajes automotrices y componentes cerámicos.

Tomando la decisión correcta para su aplicación

Su decisión final depende completamente de su punto de partida y del resultado deseado.

- Si su objetivo principal es unir dos componentes sólidos preformados en una única pieza sin costuras: La unión por difusión es el proceso correcto.

- Si su objetivo principal es crear una pieza sólida de forma neta a partir de un material de partida de polvo metálico o cerámico: La sinterización es el proceso que necesita.

- Si su objetivo principal es crear una unión de alta resistencia entre materiales disímiles que no se pueden soldar convencionalmente: La unión por difusión es la opción superior.

En última instancia, dominar estas técnicas comienza por reconocer si su tarea es unir estructuras existentes o formar una nueva por completo.

Tabla resumen:

| Característica | Unión por difusión | Sinterización |

|---|---|---|

| Material de partida | Componentes sólidos preformados | Polvo suelto o compactado |

| Objetivo principal | Unir piezas sólidas sin problemas | Formar una nueva pieza sólida a partir de polvo |

| Estructura final | Unión monolítica sin huecos | Puede contener porosidad residual |

| Aplicaciones típicas | Componentes aeroespaciales, microfluídica | Engranajes, cojinetes, piezas cerámicas |

¿No está seguro de qué proceso es el adecuado para su aplicación? Los expertos de KINTEK pueden ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para los procesos de unión por difusión y sinterización. Ya sea que esté uniendo aleaciones de alto rendimiento o formando componentes complejos a partir de polvo, nuestras soluciones garantizan resultados óptimos. Contacte a nuestro equipo hoy para discutir sus requisitos específicos y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué es el método de sinterización por prensado en caliente? Una guía para la fabricación de materiales de alta densidad

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado

- ¿Es la sinterización lo mismo que el prensado en caliente? Descubra las diferencias clave para un mejor rendimiento del material

- ¿Qué es la sinterización asistida por presión? Logre materiales más densos y resistentes más rápido

- ¿Cuál es el proceso de sinterización del prensado en caliente? Lograr la máxima densidad y formas complejas