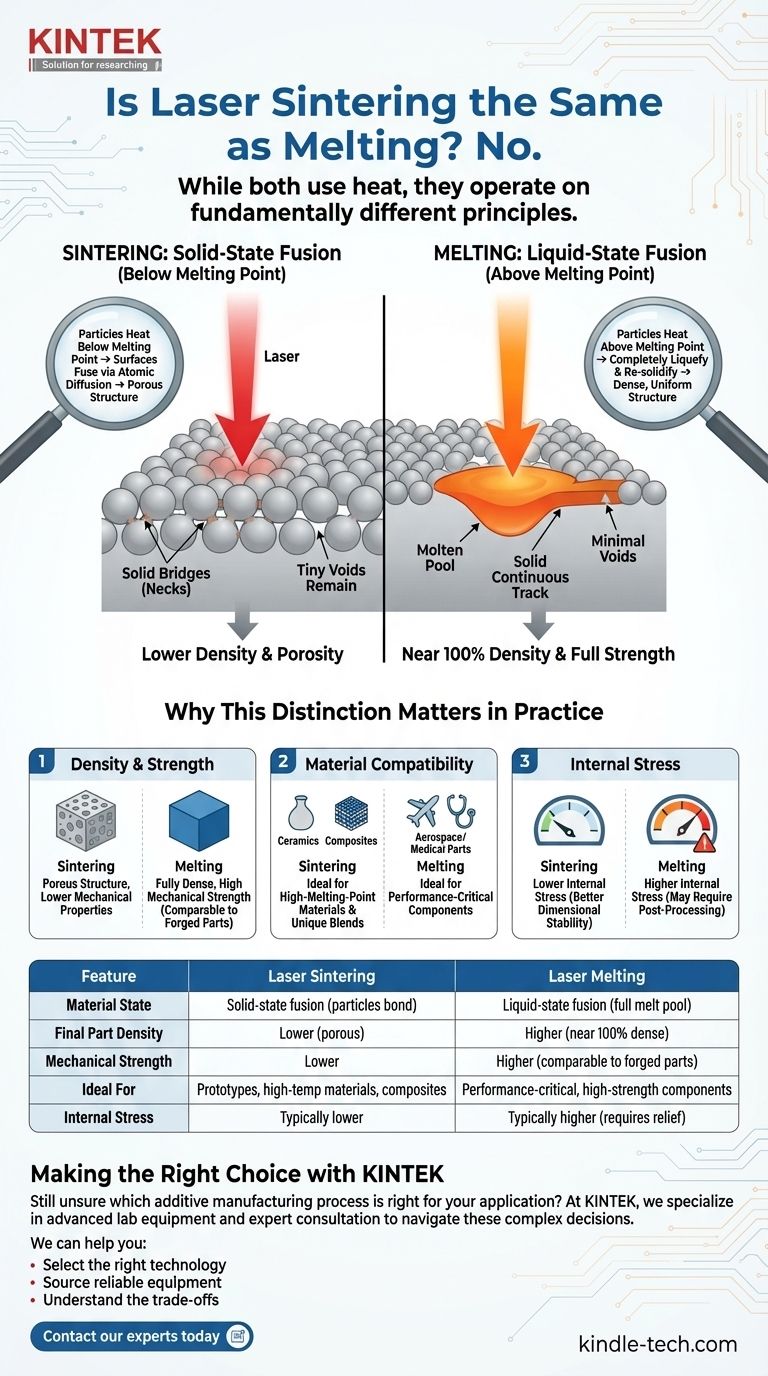

No, la sinterización láser no es lo mismo que la fusión. Si bien ambos procesos utilizan calor para formar un objeto sólido a partir de polvo, operan bajo principios fundamentalmente diferentes. La sinterización láser calienta las partículas lo suficiente para que sus superficies se fusionen sin que el material se convierta nunca en un líquido completo. La fusión, por el contrario, utiliza suficiente energía para convertir el polvo en una piscina fundida que se solidifica en una pieza densa.

La distinción crítica radica en el estado del material durante la fusión. La sinterización es un proceso en estado sólido donde las partículas se "sueldan" entre sí, mientras que la fusión es un proceso en estado líquido donde las partículas se licúan completamente y se reforman. Esta diferencia tiene profundas implicaciones para la densidad, resistencia y propiedades del material de una pieza terminada.

La diferencia fundamental: Fusión en estado sólido vs. Fusión en estado líquido

Para comprender verdaderamente el concepto, debe entender lo que sucede a nivel microscópico. Los términos "sinterización" y "fusión" describen dos transformaciones físicas distintas.

¿Qué sucede durante la sinterización?

En un proceso de sinterización, un láser proporciona energía térmica a un lecho de polvo. Este calor se controla cuidadosamente para que permanezca por debajo del punto de fusión del material.

La energía excita los átomos en la superficie de los gránulos de polvo, haciendo que se difundan a través del límite y se unan con las partículas vecinas. Este proceso, conocido como difusión atómica, crea puentes sólidos o "cuellos" entre las partículas.

El material central de cada partícula nunca se licúa. Piense en ello como presionar dos bolas de masa muy pegajosas: se fusionan donde se tocan, pero no se derriten en un solo charco. El resultado es una masa sólida que es inherentemente porosa, ya que quedan pequeños huecos entre las partículas fusionadas.

¿Qué sucede durante la fusión?

En un proceso que utiliza la fusión, como la Fusión Láser Selectiva (SLM), la energía del láser es lo suficientemente alta como para elevar la temperatura del material por encima de su punto de fusión.

Esto rompe completamente la estructura cristalina del polvo, convirtiendo un área localizada en una pequeña piscina fundida.

Este metal líquido luego se enfría y solidifica en una estructura uniforme y completamente densa. A medida que el láser se mueve, crea un rastro continuo de material sólido con un mínimo o ningún vacío, muy parecido a un soldador que deposita un cordón.

Por qué esta distinción es importante en la práctica

La diferencia entre un proceso en estado sólido y en estado líquido no es solo académica; determina directamente las características y aplicaciones de la pieza final.

Impacto en la densidad y la resistencia

Las piezas sinterizadas son naturalmente porosas. Los huecos que quedan entre las partículas unidas dan como resultado una densidad más baja en comparación con un bloque sólido del mismo material. Esta porosidad generalmente conduce a propiedades mecánicas reducidas, como la resistencia a la tracción y la resistencia a la fatiga.

Las piezas fundidas son casi completamente densas. Debido a que el material se licúa y solidifica por completo, las piezas fabricadas mediante fusión pueden alcanzar densidades superiores al 99%, lo que les confiere propiedades mecánicas que a menudo son comparables a las piezas forjadas o fundidas tradicionalmente.

Impacto en la compatibilidad de materiales

La sinterización es muy eficaz para materiales con puntos de fusión extremadamente altos, como ciertas cerámicas o metales refractarios. Alcanzar el nivel de energía requerido para fundir estos materiales a menudo no es práctico o puede dañar el material, lo que convierte a la sinterización en la mejor opción.

También permite la creación de mezclas de materiales únicas mediante la sinterización de polvos de diferentes materiales que podrían no ser adecuados para fundirse juntos.

Impacto en el estrés interno

Los ciclos intensos y rápidos de calentamiento y enfriamiento involucrados en la fusión pueden introducir un estrés residual significativo en una pieza. Este estrés puede causar deformaciones o grietas y a menudo requiere tratamientos térmicos de post-procesamiento para aliviarlo.

Debido a que la sinterización ocurre a temperaturas más bajas, típicamente induce menos estrés interno, lo que potencialmente conduce a una mejor estabilidad dimensional directamente de la máquina.

Comprendiendo las ventajas y desventajas

Ningún proceso es universalmente "mejor". Cada uno viene con un conjunto distinto de ventajas y desventajas que lo hacen adecuado para diferentes objetivos.

Sinterización: Velocidad y flexibilidad de materiales

La principal ventaja de la sinterización es su capacidad para procesar materiales difíciles de fundir. También puede ser un proceso más rápido, ya que se requiere menos energía por volumen de material.

La desventaja de la sinterización: Porosidad

La desventaja inevitable de esta flexibilidad es la porosidad. Para cualquier aplicación donde la máxima resistencia, densidad o estanqueidad a fluidos sea crítica, una pieza puramente sinterizada a menudo no es adecuada sin pasos de procesamiento secundarios como la infiltración (llenar los poros con otro material).

Fusión: Rendimiento mecánico superior

El claro beneficio de los procesos basados en la fusión es el rendimiento. Las piezas densas y homogéneas resultantes son fuertes, duraderas y adecuadas para aplicaciones de alto estrés y críticas para el rendimiento en las industrias aeroespacial, médica y automotriz.

La desventaja de la fusión: Estrés y complejidad

La alta energía involucrada en la fusión crea desafíos. El proceso requiere un control más cuidadoso para gestionar el estrés residual, y puede estar limitado en los tipos de materiales que puede procesar eficazmente sin introducir defectos.

Tomar la decisión correcta para su objetivo

Los requisitos de su aplicación deben dictar el proceso que elija. Comprender esta diferencia fundamental le permite seleccionar la herramienta adecuada para el trabajo.

- Si su enfoque principal es la máxima densidad y resistencia mecánica: Debe elegir un proceso basado en la fusión completa, como SLM o Fusión por Haz de Electrones (EBM), para componentes críticos para el rendimiento.

- Si su enfoque principal es trabajar con cerámicas de alta temperatura o crear nuevos compuestos de materiales: La sinterización (como la Sinterización Láser Selectiva - SLS) ofrece una ventaja distinta donde la fusión completa no es práctica.

- Si su enfoque principal es crear prototipos o piezas donde la integridad estructural no es la máxima prioridad: La sinterización puede ser una opción más rápida y versátil.

Al comprender la física de la fusión, puede ir más allá de los términos de marketing y seleccionar el proceso de fabricación aditiva que realmente se alinee con sus requisitos de ingeniería.

Tabla resumen:

| Característica | Sinterización Láser | Fusión Láser |

|---|---|---|

| Estado del Material | Fusión en estado sólido (las partículas se unen) | Fusión en estado líquido (piscina de fusión completa) |

| Densidad de la Pieza Final | Menor (porosa) | Mayor (casi 100% densa) |

| Resistencia Mecánica | Menor | Mayor (comparable a piezas forjadas) |

| Ideal Para | Prototipos, materiales de alto punto de fusión, compuestos | Componentes críticos para el rendimiento y de alta resistencia |

| Estrés Interno | Típicamente menor | Típicamente mayor (puede requerir alivio de tensiones) |

¿Aún no está seguro de qué proceso de fabricación aditiva es el adecuado para su aplicación?

La elección entre sinterización y fusión es fundamental para lograr las propiedades de material, densidad y rendimiento deseados en sus piezas finales. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y la consulta experta necesarios para navegar por estas complejas decisiones.

Podemos ayudarle a:

- Seleccionar la tecnología adecuada para su material específico y objetivos de rendimiento.

- Obtener equipos confiables para la investigación de materiales y el desarrollo de procesos.

- Comprender las ventajas y desventajas para optimizar su flujo de trabajo de fabricación.

Analicemos los requisitos de su proyecto. Contacte a nuestros expertos hoy para asegurarse de elegir el mejor proceso para el éxito.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Qué tipo de muestras se pueden caracterizar con espectroscopia IR? Analice Sólidos, Líquidos y Gases

- ¿Cuáles son los beneficios de usar un gas inerte para prevenir la oxidación en la soldadura? Garantizar la resistencia e integridad de la soldadura

- ¿Qué papel juega un agitador magnético de laboratorio en el pretratamiento de acidificación de lodos de aluminio? Recuperación de velocidad

- ¿Cuál es la función de un agitador magnético durante el proceso de grabado alcalino del carburo de silicio nanoestructurado?

- ¿Cuáles son algunos de los desafíos de usar biomasa residual para energía? Superando los obstáculos logísticos, de costos y de eficiencia

- ¿Cuál es la diferencia entre un horno de fundición y un horno de secado? Eligiendo la herramienta adecuada para su proceso

- ¿Por qué se añade alúmina en la cromo-aluminización SHS? Optimiza la combustión y la estabilidad del recubrimiento

- ¿Qué materiales se pueden recubrir por pulverización catódica? Una guía de metales para SEM e imágenes de alta resolución