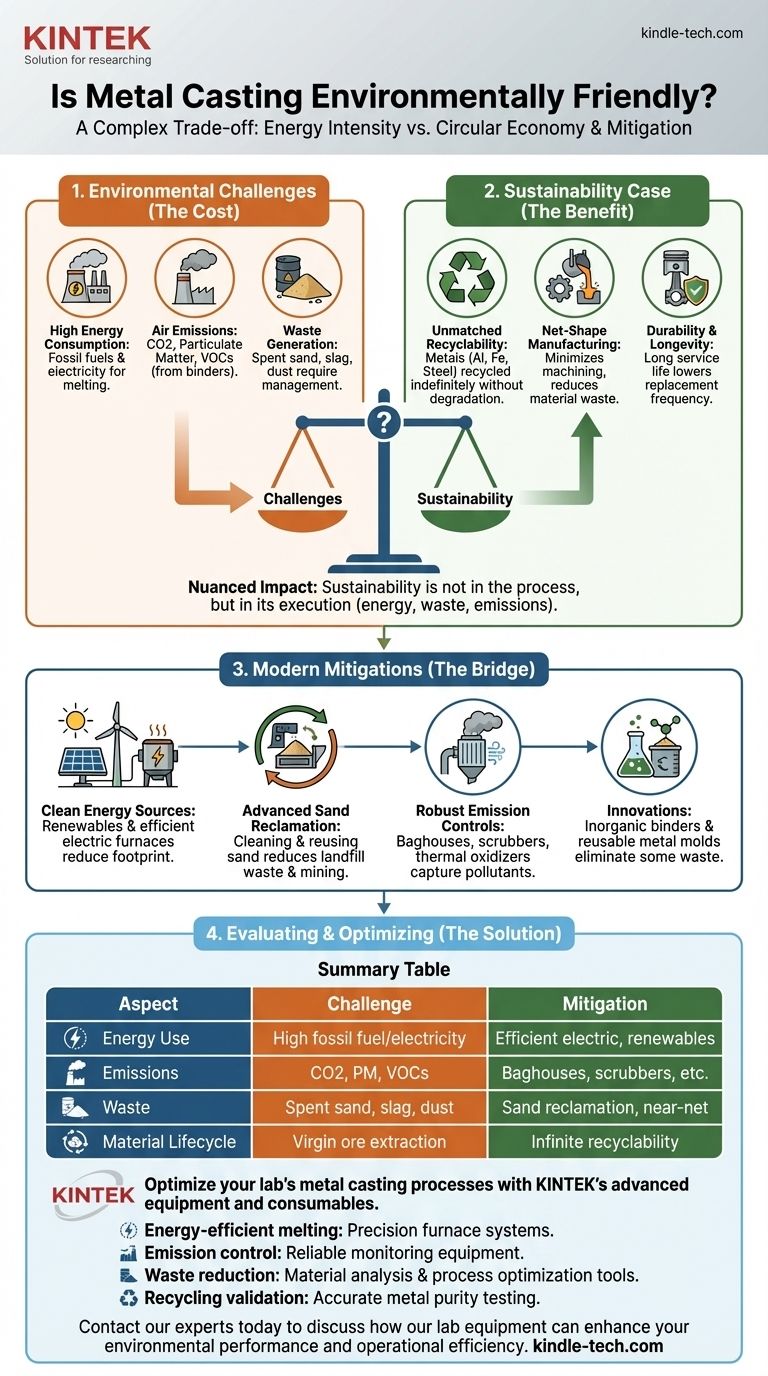

Por su naturaleza, ningún proceso industrial es verdaderamente "respetuoso con el medio ambiente", y la fundición de metales no es una excepción. Es un proceso intensivo en energía con importantes impactos ambientales relacionados con las emisiones, el consumo de energía y los residuos. Sin embargo, la reciclabilidad única y casi infinita de los metales, combinada con los modernos controles de contaminación y las eficiencias de los procesos, hace que su perfil ambiental sea muy matizado.

El impacto ambiental de la fundición es una compensación directa entre su alto consumo de energía y su capacidad inigualable para reciclar chatarra en productos duraderos y de alto valor. Por lo tanto, su sostenibilidad no está determinada por el proceso en sí, sino por las fuentes de energía específicas, los sistemas de gestión de residuos y los controles de emisiones que emplea una fundición.

Los principales impactos ambientales de la fundición de metales

Para comprender la huella ambiental de la fundición, primero debemos desglosar sus desafíos operativos centrales. Cada paso, desde la fusión hasta el acabado, presenta un impacto distinto.

Alto consumo de energía

La fusión de metales requiere enormes cantidades de energía térmica. Este es el factor más importante en el impacto ambiental de la fundición.

Esta energía se suministra típicamente mediante la combustión de combustibles fósiles (como gas natural o coque para fundiciones de hierro) o mediante electricidad. Por lo tanto, la huella de carbono de la fundición está directamente ligada a la intensidad de carbono de su fuente de energía.

Emisiones al aire

Los procesos de alta temperatura involucrados en la fundición pueden generar varios tipos de contaminantes atmosféricos.

Las emisiones clave incluyen dióxido de carbono (CO2) por la combustión de combustible, material particulado (polvo y humos metálicos) y compuestos orgánicos volátiles (COV). Los COV a menudo se liberan por la descomposición térmica de los aglutinantes químicos utilizados para crear moldes de arena.

Generación de residuos

El proceso de fundición genera varios flujos de residuos que requieren una gestión cuidadosa.

Para la fundición en arena, la arena usada es el mayor volumen de residuos. Si bien la arena limpia no es peligrosa, la arena mezclada con aglutinantes y residuos metálicos debe gestionarse adecuadamente. Otros productos de desecho incluyen escoria (impurezas retiradas del metal fundido) y polvo recogido de los sistemas de control de emisiones.

El caso compensatorio de la sostenibilidad de la fundición

A pesar de sus desafíos, la fundición de metales posee características poderosas que contribuyen positivamente a una economía circular. Ignorar estos aspectos proporciona una imagen incompleta.

Reciclabilidad inigualable

Esta es la mayor fortaleza ambiental de la fundición. Metales como el aluminio, el hierro, el acero y el cobre pueden reciclarse casi indefinidamente sin degradar sus propiedades estructurales.

Las fundiciones son fundamentalmente operaciones de reciclaje, que transforman chatarra metálica —desde coches viejos hasta subproductos de fabricación— en componentes nuevos, complejos y críticos. Esto reduce drásticamente la necesidad de extracción de mineral virgen, que en sí misma es un proceso ambientalmente destructivo.

Fabricación de forma cercana a la neta

La fundición sobresale en la producción de piezas complejas muy cercanas a sus dimensiones finales, un concepto conocido como fabricación de "forma cercana a la neta".

Esto minimiza la necesidad de mecanizado posterior, lo que ahorra una energía significativa y, lo que es más importante, reduce el desperdicio de material. En lugar de cortar el 50% de un bloque sólido de metal para crear una pieza, la fundición crea la forma directamente.

Durabilidad y longevidad

Las piezas de metal fundido son famosas por su resistencia y larga vida útil. Los componentes utilizados en motores, infraestructura y maquinaria pesada a menudo duran décadas.

Esta durabilidad inherente reduce la frecuencia de reemplazo, disminuyendo el impacto general del ciclo de vida de los productos de los que forman parte.

Comprensión de las compensaciones y las mitigaciones modernas

La brecha entre una fundición "sucia" del pasado y una moderna y responsable es enorme. La diferencia radica en la adopción deliberada de tecnologías y estrategias de mitigación.

El papel crítico de la fuente de energía

Una fundición alimentada por electricidad de una red dominada por energías renovables (solar, eólica, hidroeléctrica) tiene una huella de carbono drásticamente menor que una que quema coque o gas natural. La elección de la tecnología de horno, como los hornos de inducción eléctricos eficientes frente a los cubilotes tradicionales, es un factor decisivo.

Reclamación avanzada de arena

Las fundiciones modernas ya no consideran la arena como un producto desechable. Invierten en sistemas de recuperación de arena que limpian mecánica o térmicamente la arena usada, permitiendo su reutilización docenas de veces. Esto reduce masivamente los residuos en vertederos y la necesidad de extraer y transportar arena nueva.

Controles de emisión robustos

El control eficaz de la contaminación es una práctica estándar en las fundiciones modernas y conformes. Tecnologías como los filtros de mangas (baghouses) capturan el material particulado, mientras que los lavadores (scrubbers) y los oxidadores térmicos pueden destruir los COV nocivos antes de que se liberen a la atmósfera.

Innovaciones en materiales y procesos

La industria está en continua evolución. Se están desarrollando nuevos aglutinantes inorgánicos que liberan vapor de agua en lugar de COV nocivos al calentarse. Además, procesos como la fundición a presión (die casting) o la fundición en molde permanente utilizan moldes metálicos reutilizables, eliminando por completo los residuos de arena para ciertas aplicaciones.

Cómo evaluar la huella ambiental de un proveedor de fundición

Al obtener componentes fundidos, el enfoque debe pasar del proceso general a las prácticas específicas del proveedor. Hacer las preguntas correctas es clave para tomar una decisión responsable.

- Si su principal prioridad es reducir la huella de carbono: Dé prioridad a las fundiciones que son transparentes sobre sus fuentes de energía y pueden demostrar inversiones en tecnologías de fusión de alta eficiencia.

- Si su principal prioridad es una economía circular: Pregunte por el porcentaje de contenido reciclado en sus productos y consulte sobre sus capacidades de recuperación de arena.

- Si su principal prioridad es la calidad del aire y el cumplimiento normativo: Verifique que la fundición emplee tecnologías modernas de control de emisiones y opere bien dentro de sus permisos ambientales.

- Si su principal prioridad es el impacto general del ciclo de vida: Aproveche los beneficios de la fundición de forma cercana a la neta para reducir el desperdicio de material y el consumo de energía en sus propios procesos de fabricación posteriores.

En última instancia, una estrategia sostenible de fundición de metales se logra no evitando el proceso, sino seleccionando activamente socios comprometidos con una fabricación moderna y responsable.

Tabla de resumen:

| Aspecto | Desafío ambiental | Mitigación sostenible |

|---|---|---|

| Uso de energía | Alto consumo de combustibles fósiles/electricidad | Hornos eléctricos eficientes; fuentes de energía renovable |

| Emisiones | CO2, material particulado, COV de aglutinantes | Filtros de mangas, lavadores, oxidadores térmicos |

| Residuos | Arena usada, escoria, polvo | Recuperación avanzada de arena; fundición de forma cercana a la neta |

| Ciclo de vida del material | Impacto de la extracción de mineral virgen | Reciclabilidad casi infinita del metal; alto contenido reciclado |

Optimice los procesos de fundición de metales de su laboratorio con los equipos y consumibles avanzados de KINTEK.

Como proveedor líder de equipos de laboratorio, KINTEK ayuda a las fundiciones y centros de investigación a minimizar el impacto ambiental mientras maximiza la eficiencia. Nuestros productos apoyan:

- Fusión energéticamente eficiente con sistemas de horno de precisión

- Control de emisiones a través de equipos de monitorización de laboratorio fiables

- Reducción de residuos con herramientas para el análisis de materiales y la optimización de procesos

- Validación del reciclaje con instrumentos de prueba precisos para la pureza del metal

Ya sea que esté desarrollando nuevas aleaciones de fundición, mejorando la recuperación de arena o implementando métodos de producción más limpios, KINTEK proporciona las soluciones de laboratorio que necesita para hacer que la fundición de metales sea más sostenible.

Contacte con nuestros expertos hoy mismo para analizar cómo nuestros equipos de laboratorio pueden mejorar su rendimiento ambiental y su eficiencia operativa.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo garantizan los hornos de tubo o mufla la precisión estequiométrica durante la síntesis? Dominando Li4GeO4 y Li4VO4

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada

- ¿A qué temperatura comienza la pirólisis de la madera? Controle el proceso para obtener biocarbón, bioaceite o gas de síntesis

- ¿Cuál es el proceso de producción del circonio? Del mineral al metal y la cerámica de alto rendimiento

- ¿Por qué se utiliza un horno de alta temperatura con prueba de múltiples sondas para la perovskita ABO3? Obtenga datos precisos de conductividad