Sí, los recubrimientos PVD son altamente resistentes a la corrosión. Esta es una de sus principales ventajas de ingeniería. El proceso de Deposición Física de Vapor (PVD) crea una película densa y duradera a nivel atómico que sirve como una potente barrera contra el óxido y otras formas de corrosión, superando a menudo a los acabados tradicionales como la galvanoplastia en pruebas estandarizadas.

La excepcional resistencia a la corrosión del PVD no es una casualidad; es el resultado directo del propio proceso de deposición, que construye un escudo altamente controlado y no poroso que se une molecularmente a la superficie que protege.

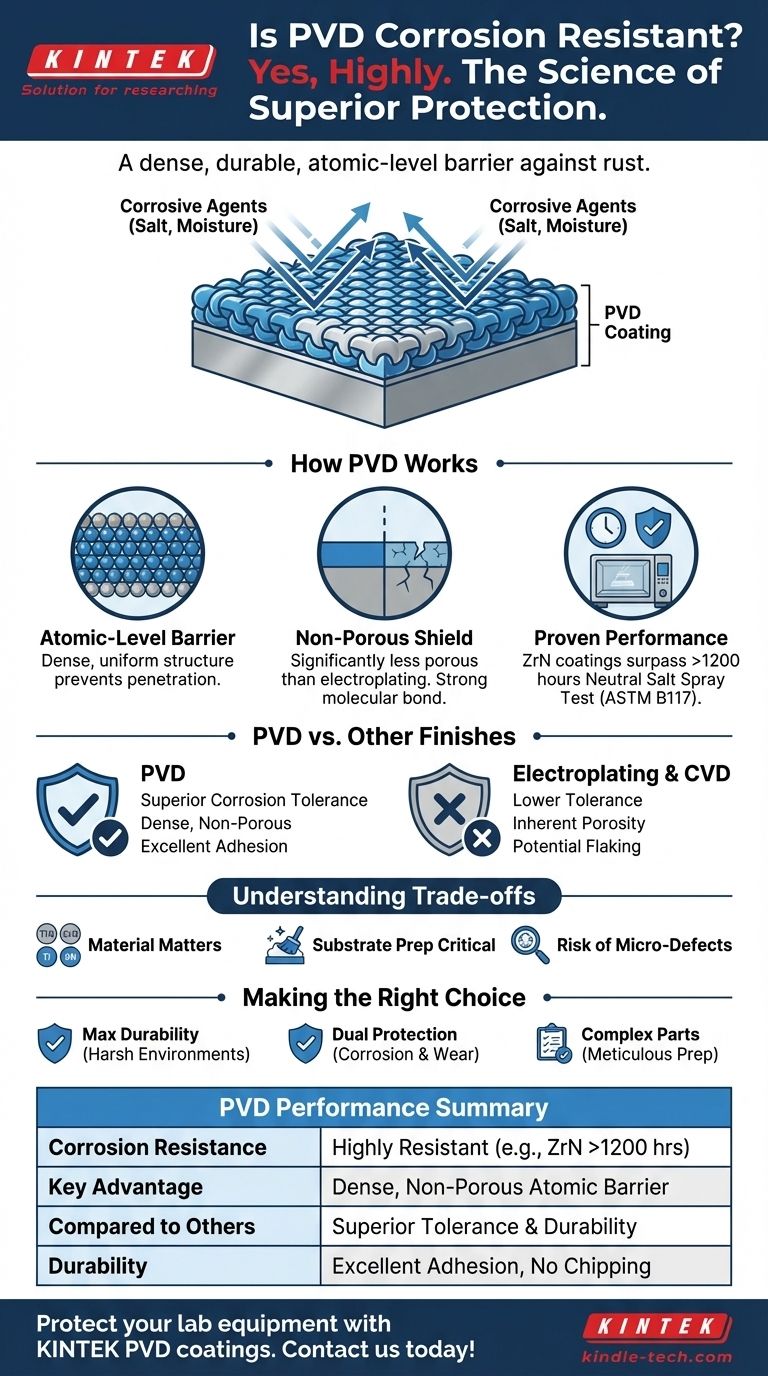

Cómo el PVD logra una resistencia superior a la corrosión

La eficacia del PVD proviene de la forma fundamental en que se aplica el recubrimiento. No es simplemente una capa de pintura; es una parte integrada de la superficie.

La barrera a nivel atómico

El PVD aplica recubrimientos a nivel atómico en vacío. Esto permite un control preciso sobre la estructura, densidad y uniformidad de la película.

Este proceso crea una capa muy densa con defectos mínimos, sin dejar vías para que agentes corrosivos como la sal o la humedad penetren y ataquen el material subyacente.

Un escudo no poroso

En comparación con métodos como la galvanoplastia, que pueden tener porosidad inherente, las películas de PVD son significativamente menos porosas. Este es un factor crítico para prevenir el inicio de la corrosión.

La unión molecular creada por el PVD también asegura una excelente adhesión, evitando que el recubrimiento se astille o se desprenda, lo que de otro modo expondría el sustrato a los elementos.

Rendimiento comprobado en condiciones adversas

La resistencia de los recubrimientos PVD es cuantificable. Se ha demostrado que recubrimientos específicos como el Nitruro de Zirconio (ZrN) superan las 1200 horas de prueba de niebla salina neutra (ASTM B117).

Este nivel de rendimiento cumple o supera los requisitos para la mayoría de las aplicaciones industriales y comerciales, confirmando su fiabilidad en condiciones del mundo real.

PVD comparado con otros acabados

Una parte clave para comprender el valor del PVD es ver cómo se compara con otros tratamientos de superficie comunes.

PVD vs. Galvanoplastia

Los recubrimientos PVD demuestran una mayor tolerancia a la corrosión que la mayoría de los acabados galvanizados. La naturaleza densa y no porosa de la capa de PVD proporciona una barrera más robusta y duradera.

PVD vs. CVD

Aunque ambas son técnicas de deposición, los recubrimientos PVD generalmente exhiben mejor resistencia a la corrosión que los aplicados mediante Deposición Química de Vapor (CVD).

Comprendiendo las ventajas y limitaciones

Aunque es altamente efectiva, ninguna solución es perfecta. La objetividad requiere reconocer el contexto en el que el PVD funciona mejor.

No todos los PVD son iguales

El término "PVD" describe un proceso, no un material único. El material específico utilizado, como el Nitruro de Titanio (TiN) o el Nitruro de Zirconio (ZrN), determina las propiedades finales, incluido el nivel exacto de resistencia a la corrosión.

La preparación del sustrato es crítica

El rendimiento de cualquier recubrimiento PVD depende en gran medida de la calidad y preparación del material subyacente (el sustrato). Una superficie mal preparada puede comprometer la adhesión y crear puntos débiles.

Riesgo de defectos microscópicos

Aunque el proceso minimiza los defectos, aún pueden producirse microperforaciones. En entornos químicos extremadamente agresivos, estas podrían teóricamente convertirse en puntos de corrosión localizada durante períodos muy largos.

Tomar la decisión correcta para su aplicación

La elección del acabado adecuado depende completamente de los objetivos específicos de su proyecto y de los desafíos ambientales.

- Si su enfoque principal es la máxima durabilidad en entornos hostiles: El PVD es una excelente opción, probada para superar el chapado tradicional en pruebas estandarizadas de corrosión por niebla salina.

- Si necesita proteger contra la corrosión y el desgaste: La dureza inherente y la lubricidad de muchos recubrimientos PVD los convierten en una solución superior de doble propósito.

- Si está recubriendo una pieza compleja: Asegúrese de que su proceso incluya una preparación meticulosa de la superficie, ya que la integridad de la barrera PVD depende de una adhesión perfecta al sustrato.

En última instancia, elegir PVD es una decisión para una protección superior e ingenierizada contra el fallo gradual causado por la corrosión.

Tabla resumen:

| Aspecto | Rendimiento del PVD |

|---|---|

| Resistencia a la corrosión | Altamente resistente; probado en pruebas de niebla salina (ej., ZrN >1200 horas ASTM B117) |

| Ventaja clave | Barrera densa y no porosa a nivel atómico que previene la penetración de humedad y sal |

| Comparado con la galvanoplastia | Tolerancia a la corrosión y durabilidad superiores |

| Durabilidad | Excelente adhesión que previene el astillado/desprendimiento, asegurando una protección a largo plazo |

Proteja su equipo y componentes de laboratorio con la resistencia superior a la corrosión de los recubrimientos PVD. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento. Nuestra experiencia asegura que sus materiales estén protegidos de entornos hostiles, mejorando su vida útil y fiabilidad. Contáctenos hoy para encontrar la solución PVD perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Moldes de Prensado Isostático para Laboratorio

La gente también pregunta

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo