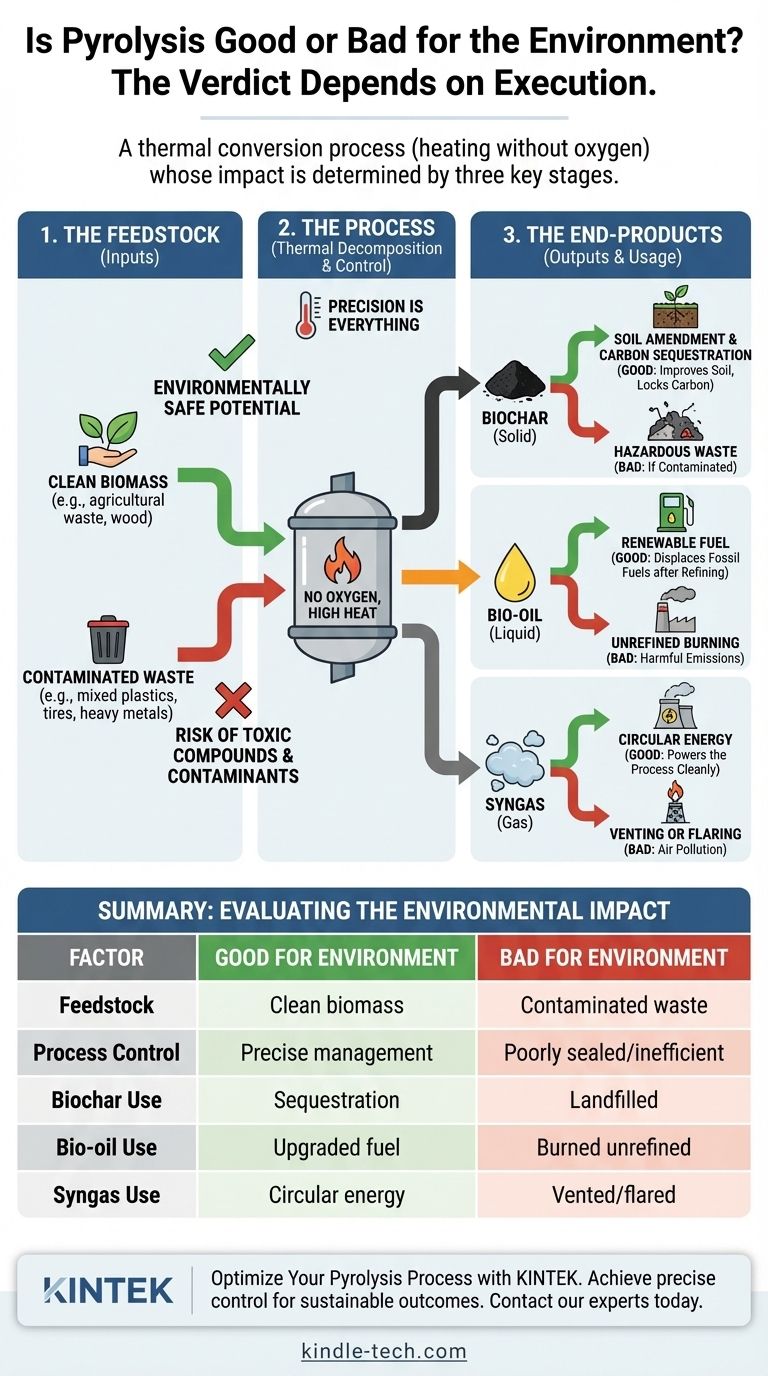

En última instancia, la pirólisis no es inherentemente buena ni mala para el medio ambiente. Es un proceso sofisticado de conversión térmica, y su impacto ambiental depende totalmente de la aplicación específica. Las variables clave son el material que se procesa (materia prima), el control preciso de las condiciones del proceso y el uso o eliminación final de sus productos.

El valor medioambiental de la pirólisis no reside en el proceso en sí, sino en la meticulosidad con la que se gestionan sus insumos, parámetros operativos y resultados. Verla como una simple solución "buena" o "mala" pasa por alto los detalles críticos que determinan su beneficio o perjuicio neto.

Cómo funciona la pirólisis

No es combustión, sino descomposición térmica

La pirólisis es el proceso de calentar materiales orgánicos, como biomasa, plásticos o neumáticos, a altas temperaturas en un entorno con poco o ningún oxígeno.

La ausencia de oxígeno es fundamental. Evita la combustión (quemado) y, en su lugar, provoca que las moléculas complejas del material se descompongan en moléculas más simples y pequeñas.

Un espectro de resultados

Las condiciones específicas del proceso de pirólisis —principalmente la temperatura y la velocidad de calentamiento— determinan la mezcla de productos. Las referencias muestran una clara relación:

- La pirólisis lenta y a baja temperatura (<450°C) produce principalmente un material sólido, rico en carbono, denominado biochar (biocarbón).

- La pirólisis rápida y a temperatura moderada favorece la producción de un líquido conocido como bioaceite o aceite de pirólisis.

- La pirólisis muy rápida y a alta temperatura (>800°C) maximiza la producción de gases no condensables, conocidos colectivamente como gas de síntesis (syngas).

Los factores que definen su impacto ambiental

La pregunta de "bueno frente a malo" solo puede responderse examinando tres etapas distintas del proceso.

1. La materia prima: lo que entra importa

El principio de "entra basura, sale basura" se aplica perfectamente a la pirólisis. La composición del material de partida es el factor más importante.

Procesar materia prima limpia y homogénea, como residuos agrícolas o madera sin tratar, es relativamente sencillo y seguro para el medio ambiente.

Procesar residuos sólidos municipales mixtos, plásticos que contienen cloro (como el PVC) o neumáticos puede ser problemático. Los contaminantes como los metales pesados y el cloro no desaparecen; se concentran en el biochar o pueden formar compuestos altamente tóxicos como las dioxinas si el proceso no se gestiona con extrema precisión.

2. El proceso: la precisión lo es todo

Una unidad de pirólisis bien controlada es un reactor químico sofisticado. Una mal controlada puede ser una fuente de contaminación.

El tiempo de residencia (cuánto tiempo permanece el material en la zona caliente) y la temperatura dictan la eficiencia de la conversión. Una conversión ineficiente puede dejar material parcialmente pirolizado y crear una mezcla compleja y difícil de manejar de productos.

El manejo adecuado de los gases también es vital. El gas de síntesis producido debe quemarse limpiamente para alimentar el proceso o depurarse de contaminantes antes de cualquier emisión.

3. Los productos finales: cerrar el ciclo o crear un nuevo problema

El destino final del biochar, el bioaceite y el gas de síntesis determina el beneficio medioambiental neto.

- Biochar: Cuando se utiliza como enmienda del suelo, el biochar puede mejorar la salud del suelo y actuar como una forma altamente estable de secuestro de carbono, eliminando eficazmente el carbono de la atmósfera durante siglos. Esto es un claro beneficio medioambiental. Si está contaminado y se deposita en vertederos, es simplemente una nueva forma de residuo.

- Bioaceite: Este líquido puede refinarse y convertirse en combustibles para el transporte o utilizarse para generar calor y energía, desplazando a los combustibles fósiles. Esto es un beneficio medioambiental. Sin embargo, la quema de bioaceite sin refinar puede liberar emisiones nocivas, y a menudo requiere una cantidad significativa de energía para su mejora.

- Gas de síntesis: Esta mezcla de hidrógeno, monóxido de carbono y otros gases puede utilizarse como combustible para hacer que el proceso de pirólisis sea autosostenible. Este uso circular de la energía es un beneficio medioambiental. Liberarlo o quemarlo sin los controles adecuados es un perjuicio medioambiental.

Comprensión de las compensaciones y los riesgos

La pirólisis es una herramienta poderosa, pero no está exenta de desafíos significativos que deben gestionarse profesionalmente.

Riesgo de contaminación del aire

Si el proceso no está completamente sellado o el gas de síntesis no se gestiona correctamente, pueden escapar compuestos orgánicos volátiles (COV), monóxido de carbono y otros contaminantes. La combustión de los productos (gas de síntesis o bioaceite) sin un tratamiento adecuado de los gases de combustión también puede liberar NOx, SOx y material particulado.

Concentración de contaminantes

La pirólisis es excelente para reducir el volumen de residuos, pero también concentra los contaminantes no orgánicos. Los metales pesados (como el plomo y el mercurio) procedentes de la electrónica o la madera pintada se concentrarán en el biochar sólido, que puede clasificarse como residuo peligroso y requerir una eliminación especializada.

Balance energético

Una planta de pirólisis puede ser consumidora neta de energía si no está diseñada y operada de manera eficiente. La energía necesaria para secar la materia prima y calentar el reactor a veces puede superar el valor energético del bioaceite y el gas de síntesis que produce, anulando su beneficio como solución de conversión de residuos en energía.

Cómo evaluar una solución de pirólisis

Para determinar si un proyecto de pirólisis específico es medioambientalmente beneficioso, debe hacerse las preguntas correctas.

- Si su objetivo principal es el secuestro de carbono: Su meta es maximizar el biochar estable a partir de biomasa limpia y sostenible mediante pirólisis lenta.

- Si su objetivo principal es el combustible renovable: Necesita un sistema de pirólisis rápida optimizado para el bioaceite, junto con un plan claro y energéticamente eficiente para mejorar ese aceite en un producto utilizable.

- Si su objetivo principal es la conversión de residuos en energía: Su sistema debe estar optimizado para la producción de gas de síntesis y utilizar ese gas con la máxima eficiencia para generar calor o electricidad in situ.

- Si su objetivo principal es la reducción del volumen de residuos: Debe tener un plan completo para el uso o eliminación segura y beneficiosa de los tres productos: biochar, bioaceite y gas de síntesis, para asegurarse de que no está simplemente convirtiendo un problema de residuos sólidos en un problema de contaminación líquida y atmosférica.

Comprender y controlar estas variables es la única manera de garantizar que la pirólisis sirva como tecnología medioambientalmente positiva.

Tabla resumen:

| Factor | Bueno para el medio ambiente | Malo para el medio ambiente |

|---|---|---|

| Materia prima | Biomasa limpia, residuos agrícolas | Plásticos contaminados, residuos mixtos |

| Control del proceso | Temperatura precisa y gestión de gases | Sellado deficiente, conversión ineficiente |

| Uso del Biochar | Enmienda del suelo, secuestro de carbono | Vertido como residuo peligroso |

| Uso del Bioaceite | Mejorado a combustible renovable | Quemado sin refinar, liberando emisiones |

| Uso del Gas de Síntesis | Alimenta el proceso, energía circular | Liberado o quemado sin controles |

Optimice su proceso de pirólisis con KINTEK

Aprovechar la pirólisis para obtener beneficios medioambientales requiere precisión y experiencia. KINTEK se especializa en equipos de laboratorio avanzados y consumibles que permiten un control preciso de las condiciones de pirólisis, desde la preparación de la materia prima hasta el análisis del producto final. Ya sea que su objetivo sea el secuestro de carbono, la producción de combustible renovable o la conversión eficiente de residuos en energía, nuestras soluciones le ayudan a:

- Lograr un control térmico preciso para obtener resultados consistentes y de alta calidad de biochar, bioaceite o gas de síntesis.

- Analizar la materia prima y los resultados para garantizar la eficiencia del proceso y la seguridad medioambiental.

- Escalar sus operaciones con equipos fiables diseñados para la investigación de laboratorio y proyectos piloto.

¿Listo para desarrollar una solución de pirólisis sostenible? Contacte con nuestros expertos hoy mismo para analizar cómo el equipo de laboratorio especializado de KINTEK puede apoyar sus objetivos medioambientales.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno Continuo de Grafización al Vacío de Grafito

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo se controla la temperatura en un horno? Dominando la gestión térmica precisa

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura