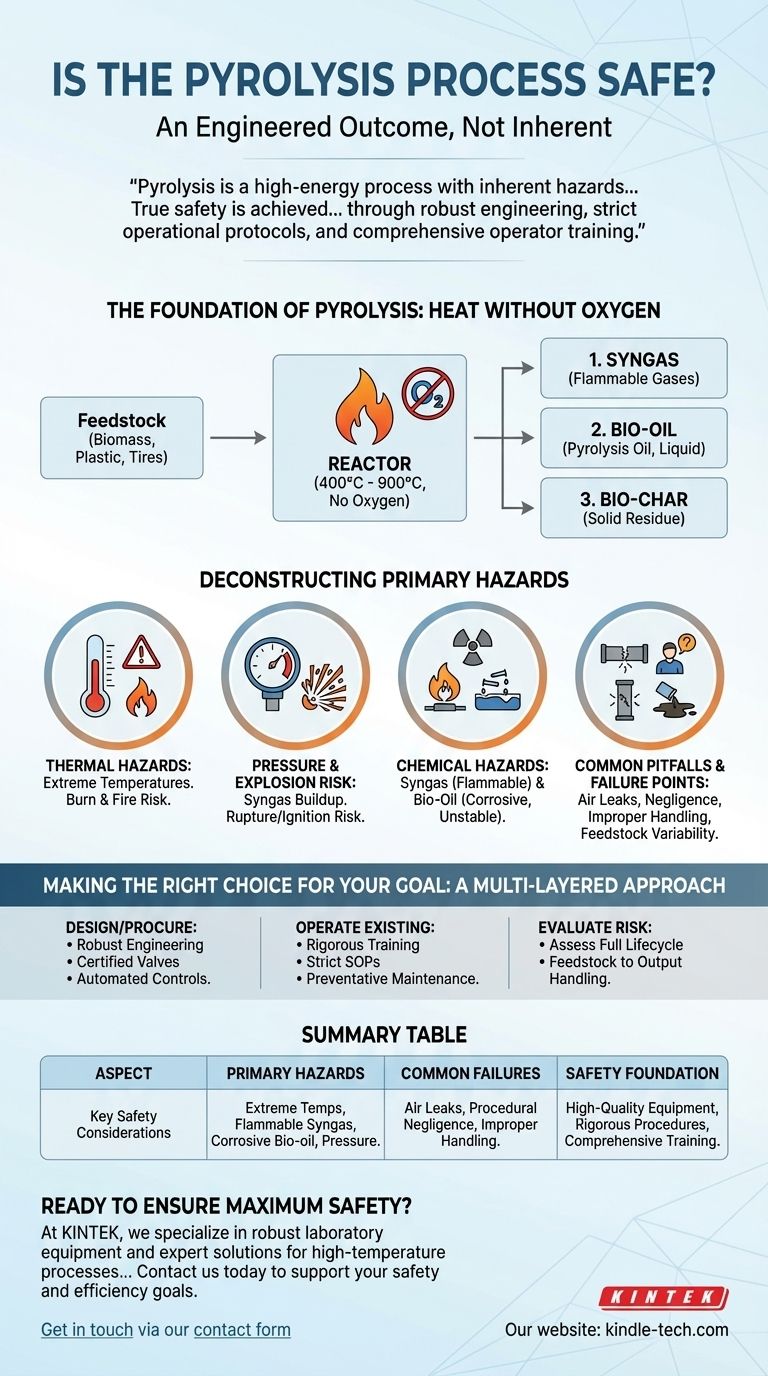

La seguridad del proceso de pirólisis no es inherente; es un resultado de la ingeniería. Este proceso industrial implica calentar materiales a temperaturas extremadamente altas, produciendo a menudo gases inflamables y líquidos corrosivos. Por lo tanto, su perfil de seguridad depende totalmente de la calidad del equipo, el rigor de los procedimientos operativos y una comprensión exhaustiva de los riesgos químicos implicados.

La pirólisis es un proceso de alta energía con peligros inherentes, incluido el calor extremo, la producción de gas inflamable y subproductos corrosivos. La verdadera seguridad se logra no eliminando estos riesgos, sino gestionándolos sistemáticamente mediante una ingeniería robusta, protocolos operativos estrictos y una formación exhaustiva del operador.

La base de la pirólisis

Para comprender los riesgos, primero hay que entender el proceso. La pirólisis es una forma de descomposición termoquímica.

El principio central: calor sin oxígeno

La materia prima, como biomasa, plástico o neumáticos, se calienta a temperaturas muy altas, generalmente entre 400 °C y 900 °C.

Fundamentalmente, esto ocurre en un reactor con ausencia de oxígeno. Esto evita la combustión y, en su lugar, obliga al material a descomponerse en moléculas más pequeñas.

Los tres resultados clave

El proceso separa la materia prima en tres productos principales, cada uno con sus propias características y requisitos de manipulación.

- Gas de síntesis (Syngas): Una mezcla de gases inflamables.

- Bioaceite: Un producto líquido, también conocido como aceite de pirólisis.

- Biocarbo (Bio-char): Un residuo sólido, rico en carbono.

La proporción de estos productos depende de factores como la temperatura, el tipo de materia prima y la duración del proceso (pirólisis lenta frente a rápida).

Deconstrucción de los peligros primarios

La gestión de la seguridad en la pirólisis requiere abordar múltiples vectores de riesgo distintos que surgen directamente del proceso y sus productos.

Peligros térmicos: temperaturas extremas

El peligro más obvio es la propia temperatura de funcionamiento. Cualquier fallo en el confinamiento o el aislamiento del reactor presenta un grave riesgo de quemaduras para el personal y un riesgo de incendio para las instalaciones.

Riesgo de presión y explosión

El calentamiento de los materiales genera gas de síntesis, lo que aumenta la presión dentro del reactor. Si este gas no se ventea o utiliza adecuadamente, el recipiente puede sobrepresurizarse y romperse de forma catastrófica.

Además, si se permite que se filtre oxígeno en el reactor de alta temperatura, el gas de síntesis inflamable puede encenderse, provocando una explosión.

Peligros químicos del gas de síntesis

El gas de síntesis es en sí mismo un combustible. Cualquier fuga en el sistema puede liberar este gas inflamable al medio ambiente circundante, creando un riesgo significativo de incendio o explosión si entra en contacto con una fuente de ignición.

Peligros químicos del bioaceite

El aceite de pirólisis es fundamentalmente diferente del petróleo convencional. Tiene un alto contenido de oxígeno, lo que lo hace corrosivo para materiales comunes como el acero al carbono.

También es térmicamente inestable y puede polimerizarse o espesarse cuando se expone al aire. Esto requiere procedimientos especializados de almacenamiento y manipulación para prevenir daños en los equipos e incidentes de seguridad.

Errores comunes y puntos de fallo

La mayoría de los incidentes no son causados por el proceso fundamental, sino por fallos en los sistemas diseñados para controlarlo.

Fugas de aire: el punto de fallo crítico

El requisito más crítico para una pirólisis controlada es la ausencia de oxígeno. Un fallo en un sello, una grieta en el reactor o un procedimiento inadecuado que introduzca aire puede convertir instantáneamente la descomposición controlada en combustión incontrolada.

Negligencia y fallos de procedimiento

Como ocurre con cualquier proceso industrial complejo, el error humano es un factor de riesgo importante. La negligencia o el incumplimiento de los Procedimientos Operativos Estándar (POE) para el arranque, la parada o el mantenimiento pueden eludir los sistemas de seguridad críticos.

Manipulación inadecuada de los productos

Los peligros no terminan cuando la reacción se completa. Almacenar bioaceite corrosivo en el tipo de contenedor equivocado o permitir que se acumule gas de síntesis inflamable son modos de fallo comunes posteriores al proceso.

Variabilidad de la materia prima

La composición de los productos finales está directamente influenciada por la materia prima de entrada. Una materia prima inconsistente o contaminada puede producir volúmenes de gas o composiciones químicas inesperadas, superando potencialmente los parámetros de diseño de seguridad del sistema.

Tomar la decisión correcta para su objetivo

Garantizar la seguridad consiste en aplicar un enfoque de múltiples capas que aborde el equipo, los procesos y las personas.

- Si su objetivo principal es diseñar o adquirir un sistema: Dé prioridad a la ingeniería robusta con materiales de alta calidad, válvulas de alivio de presión certificadas y sistemas de control automatizados con enclavamientos de seguridad.

- Si su objetivo principal es operar una instalación existente: El núcleo de su programa de seguridad debe ser una formación rigurosa del operador, una adhesión estricta a los POE y un calendario de mantenimiento preventivo diligente.

- Si su objetivo principal es evaluar el riesgo general: Evalúe todo el ciclo de vida, desde la recepción y el almacenamiento de la materia prima hasta la manipulación, el almacenamiento y el transporte finales del gas de síntesis, el bioaceite y el biocarbo.

En última instancia, un proceso de pirólisis seguro es un reflejo directo de una ingeniería disciplinada y una excelencia operativa.

Tabla de resumen:

| Aspecto | Consideraciones clave de seguridad |

|---|---|

| Peligros principales | Temperaturas extremas, gas de síntesis inflamable, bioaceite corrosivo, acumulación de presión. |

| Puntos de fallo comunes | Fugas de aire en el reactor, negligencia en los procedimientos, manipulación inadecuada de los productos. |

| Base de seguridad | Equipos de alta calidad, procedimientos operativos rigurosos, formación exhaustiva del operador. |

¿Listo para garantizar que su proceso de pirólisis esté diseñado para la máxima seguridad?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio robustos y soluciones expertas para la gestión de procesos a alta temperatura. Tanto si está diseñando un sistema nuevo como si está optimizando uno existente, nuestro equipo puede ayudarle a seleccionar el equipo adecuado y a establecer los protocolos rigurosos necesarios para mitigar los riesgos y garantizar la excelencia operativa.

Póngase en contacto con nosotros hoy mismo para analizar cómo podemos apoyar los objetivos de seguridad y eficiencia de su laboratorio. Póngase en contacto a través de nuestro formulario de contacto.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?