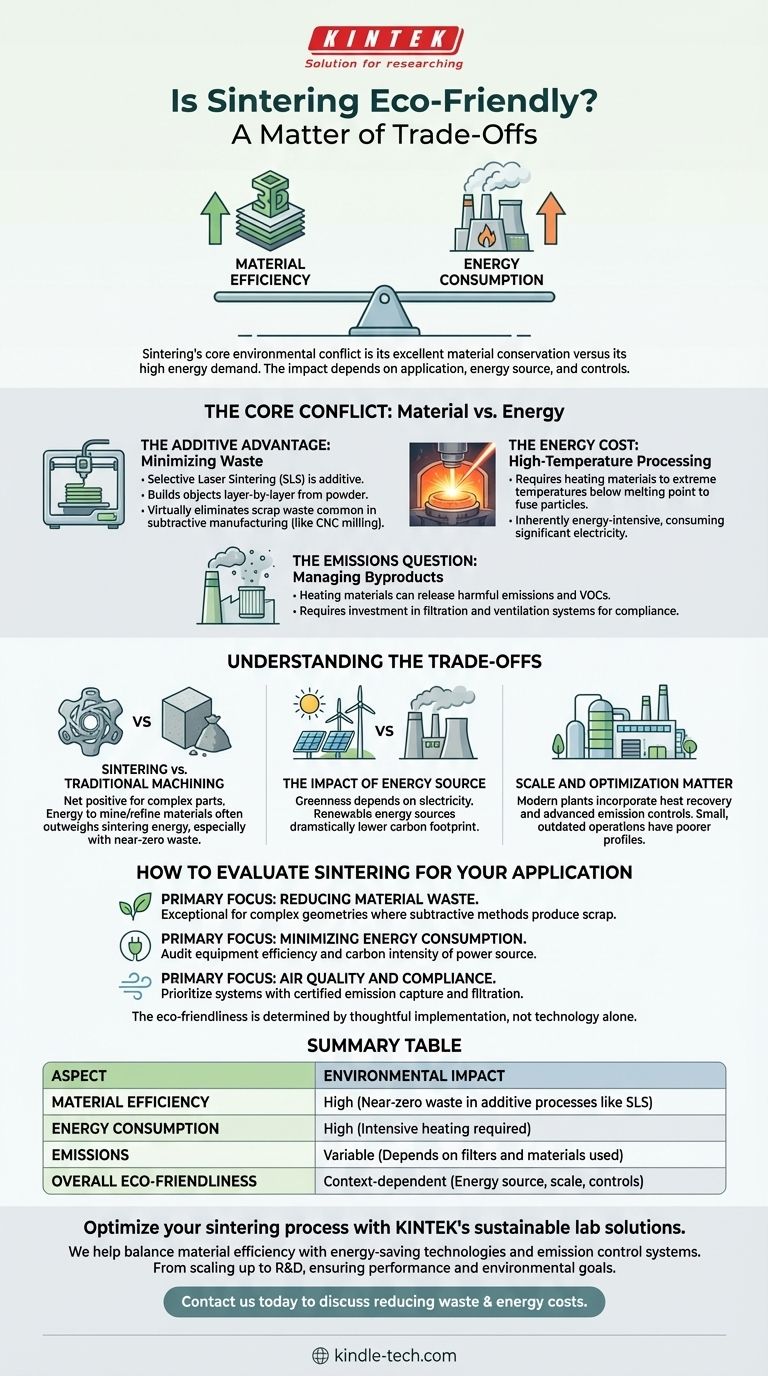

La amigabilidad ambiental de la sinterización es una cuestión de compensaciones. Si bien el proceso ofrece ventajas significativas en la eficiencia del material, particularmente en sus formas de fabricación aditiva, este beneficio se sopesa con su sustancial consumo de energía y el potencial de emisiones nocivas.

El conflicto ambiental central de la sinterización es su excelente conservación de material frente a su alta demanda de energía. El proceso no es inherentemente "verde" o "dañino"; su verdadero impacto depende en gran medida de la aplicación específica, la fuente de energía y los controles ambientales implementados.

El conflicto central: material vs. energía

El perfil ambiental de la sinterización se define por dos factores opuestos. Por un lado, es un campeón de la eficiencia del material. Por otro, es un consumidor significativo de energía.

La ventaja aditiva: minimización de residuos

La sinterización selectiva por láser (SLS), una forma moderna de la tecnología, es un proceso de fabricación aditiva. Construye objetos capa por capa a partir de un lecho de polvo.

Este método utiliza solo el material necesario para la pieza en sí, eliminando virtualmente los residuos de chatarra comunes en la fabricación sustractiva (como el fresado CNC), donde una pieza se talla de un bloque más grande.

El costo energético: procesamiento a alta temperatura

El mecanismo fundamental de la sinterización implica calentar materiales a temperaturas extremas, justo por debajo de su punto de fusión, para fusionar las partículas.

Este proceso es inherentemente intensivo en energía. Requiere potentes hornos industriales o láseres que consumen una cantidad significativa de electricidad para mantener estas altas temperaturas durante períodos prolongados.

La cuestión de las emisiones: gestión de subproductos

Calentar materiales en polvo, especialmente polímeros o metales que contienen aglutinantes, puede liberar emisiones nocivas y compuestos orgánicos volátiles (COV) a la atmósfera.

Esto ha llevado a regulaciones gubernamentales sobre la calidad del aire alrededor de las operaciones de sinterización, lo que requiere inversión en sistemas de filtración y ventilación para mitigar el impacto ambiental.

Comprendiendo las compensaciones

Ver la sinterización de forma aislada es engañoso. Su impacto ambiental debe sopesarse con las alternativas y las especificidades de la operación.

Sinterización vs. mecanizado tradicional

En comparación con el mecanizado sustractivo, la sinterización puede ser un beneficio neto para piezas complejas. La energía y los recursos necesarios para extraer, refinar y enviar la materia prima a menudo superan la energía utilizada durante una ejecución de sinterización altamente eficiente, especialmente si se tiene en cuenta el desperdicio de material casi nulo.

El impacto de la fuente de energía

La "ecología" de la electricidad utilizada es una variable crítica. Una instalación de sinterización alimentada por fuentes de energía renovables como la solar o la eólica tendrá una huella de carbono drásticamente menor que una alimentada por combustibles fósiles.

La escala y la optimización importan

Las plantas de sinterización modernas y a gran escala a menudo incorporan sistemas de recuperación de calor y controles avanzados de emisiones que reducen significativamente su impacto ambiental general. Una operación pequeña, ineficiente o anticuada tendrá un perfil mucho más deficiente.

Cómo evaluar la sinterización para su aplicación

Para tomar una decisión informada, debe evaluar el proceso basándose en su objetivo principal.

- Si su enfoque principal es reducir el desperdicio de material: La sinterización es una opción excepcional, particularmente para geometrías complejas donde los métodos sustractivos producirían una cantidad significativa de chatarra.

- Si su enfoque principal es minimizar el consumo de energía: Debe auditar cuidadosamente la eficiencia energética del equipo específico y la intensidad de carbono de su fuente de energía.

- Si su enfoque principal es la calidad del aire y el cumplimiento: Priorice los sistemas con tecnologías de captura y filtración de emisiones certificadas y de última generación.

En última instancia, la amigabilidad ambiental de un proceso de sinterización no está determinada solo por la tecnología, sino por la forma reflexiva y responsable en que se implementa.

Tabla resumen:

| Aspecto | Impacto ambiental |

|---|---|

| Eficiencia del material | Alta (Residuos casi nulos en procesos aditivos como SLS) |

| Consumo de energía | Alto (Se requiere calentamiento intensivo) |

| Emisiones | Variable (Depende de los filtros y materiales utilizados) |

| Amigabilidad ambiental general | Depende del contexto (Fuente de energía, escala, controles) |

Optimice su proceso de sinterización con las soluciones de laboratorio sostenibles de KINTEK.

Como especialista en equipos y consumibles de laboratorio, KINTEK le ayuda a equilibrar la eficiencia del material con tecnologías de ahorro de energía y sistemas de control de emisiones. Ya sea que esté ampliando la producción o refinando los protocolos de I+D, nuestra experiencia garantiza que sus operaciones de sinterización cumplan tanto con los objetivos de rendimiento como con los ambientales.

Contáctenos hoy para discutir cómo nuestras soluciones pueden reducir el desperdicio, disminuir los costos de energía y garantizar el cumplimiento para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuál es el papel de un congelador de temperatura ultrabaja de laboratorio en los estudios de corrosión del acero inoxidable? Garantizar la integridad de los datos

- ¿Se utilizan los diamantes cultivados en laboratorio para la industria? La elección inigualable para precisión y rendimiento

- ¿Cuáles son las propiedades físicas y químicas del grafito? Un material único para aplicaciones extremas

- ¿Cuáles son los efectos del tratamiento térmico y la temperatura en las propiedades de los metales? Domina la dureza, la tenacidad y más

- ¿Por qué es necesario un sistema de destilación al vacío durante la síntesis de ésteres alílicos de colofonia? Protege la integridad del producto

- ¿Cuáles son las fuentes de producción de biomasa? Explorando las Cuatro Categorías Principales de Materias Primas

- ¿Qué es el metal sinterizado? Una guía para piezas metálicas complejas y rentables

- ¿Se utiliza el tratamiento térmico para alterar las propiedades de la aleación de metal? Domine la microestructura para un rendimiento superior