En principio, el recocido es efectivo en casi cualquier metal que pueda endurecerse por trabajo. Esto incluye los metales industriales más comunes como el acero, el aluminio, el cobre y el latón. El proceso funciona revirtiendo los efectos de la tensión mecánica, haciendo que el metal sea más blando, más dúctil y significativamente más fácil de conformar o mecanizar.

El recocido no se trata de una lista específica de metales, sino de un proceso metalúrgico que restaura la ductilidad. Cualquier metal cuya estructura cristalina se haya endurecido por el trabajo mecánico (un proceso conocido como trabajo en frío) puede aliviar ese endurecimiento y restaurar su trabajabilidad mediante un ciclo controlado de calentamiento y enfriamiento.

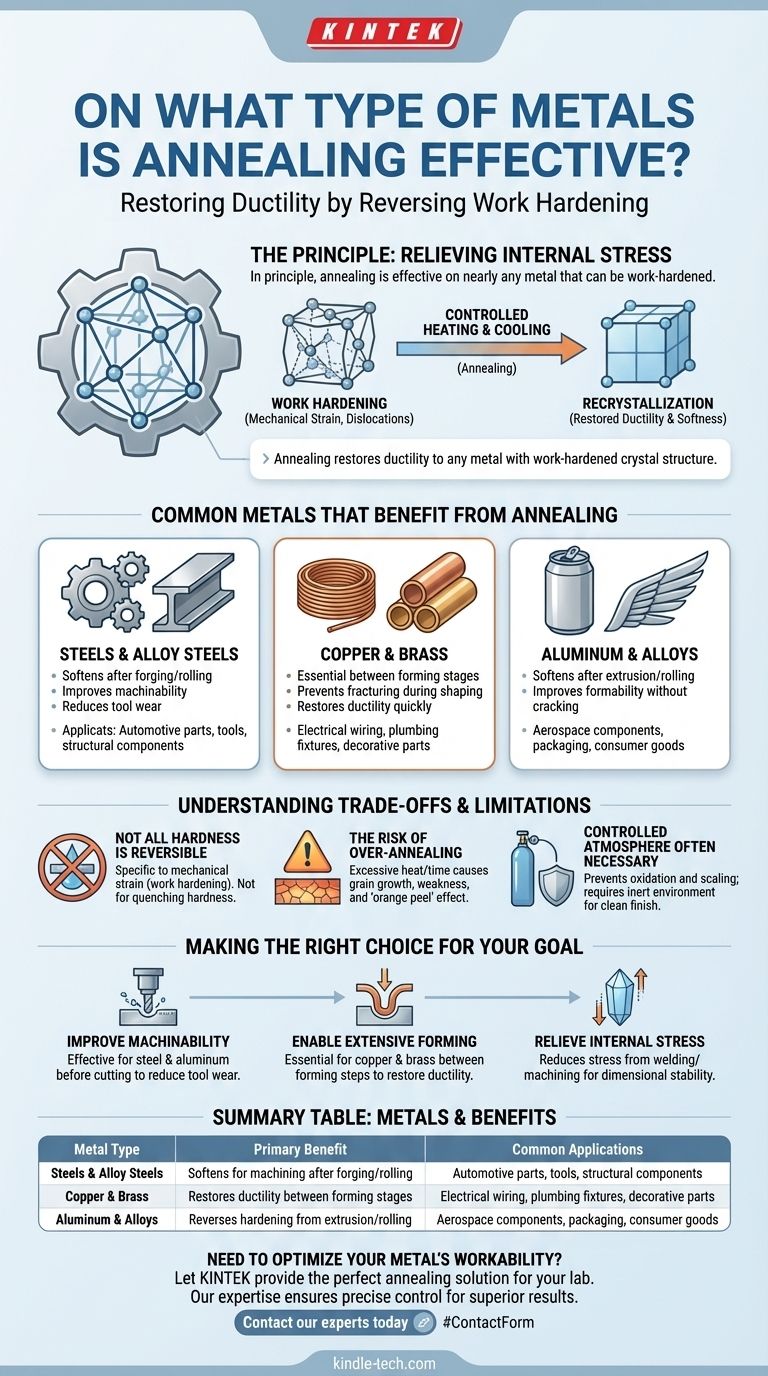

El Principio Detrás del Recocido: Alivio de la Tensión Interna

Para entender qué metales se benefician del recocido, primero debe comprender por qué se vuelven duros. El proceso es una respuesta directa a un fenómeno llamado endurecimiento por trabajo.

¿Qué es el Endurecimiento por Trabajo?

Cuando un metal se dobla, estira o conforma a temperatura ambiente, su estructura cristalina interna se distorsiona. Esto crea una maraña de defectos conocidos como dislocaciones.

Estas dislocaciones impiden cambios adicionales en la estructura cristalina, lo que percibimos como un aumento de la dureza y la resistencia. Sin embargo, esto también hace que el material sea más quebradizo y propenso a agrietarse bajo tensión adicional.

Cómo el Recocido Revierte el Endurecimiento

El recocido utiliza energía térmica para deshacer sistemáticamente los efectos del endurecimiento por trabajo. El proceso permite que los átomos del metal se reorganicen en un estado más ordenado.

Este calentamiento controlado permite la recristalización, donde se forman nuevos granos cristalinos libres de tensión. Esto borra efectivamente las dislocaciones, restaurando la suavidad y ductilidad originales del metal.

Metales Comunes que se Benefician del Recocido

Si bien el principio es ampliamente aplicable, el recocido es particularmente crucial para varios grupos clave de metales industriales.

Aceros y Aceros Aleados

El acero es uno de los materiales más comúnmente recocidos. Después de procesos como la forja o el laminado, el acero se vuelve demasiado duro para un mecanizado eficaz. El recocido lo ablanda, reduciendo el desgaste de la herramienta y haciéndolo adecuado para los pasos de fabricación posteriores.

Cobre y Latón

El cobre y sus aleaciones, como el latón, se endurecen muy rápidamente con el trabajo. Para cualquier proceso que requiera una conformación significativa, como el trefilado o la formación de piezas complejas, el recocido es esencial. A menudo se realiza entre etapas de conformado para evitar que el material se fracture.

Aluminio y Sus Aleaciones

El aluminio se recoce frecuentemente para ablandarlo después de haber sido endurecido por procesos como el laminado o la extrusión. Este tratamiento mejora su ductilidad, preparándolo para operaciones de conformado adicionales sin riesgo de agrietamiento.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, el recocido es un proceso preciso con consideraciones importantes. No es una solución universal para todos los tipos de dureza.

No Toda la Dureza es Reversible

El recocido contrarresta específicamente la dureza causada por la tensión mecánica (endurecimiento por trabajo). No ablanda los metales que se han endurecido mediante otros métodos, como el temple y el revenido utilizados en los aceros tratables térmicamente.

El Riesgo de Sobre-Recocido

Calentar un metal durante demasiado tiempo o a una temperatura demasiado alta puede provocar un crecimiento excesivo de los granos cristalinos. Esto puede hacer que el material sea débil y quebradizo, y puede resultar en un acabado superficial deficiente conocido como efecto de "piel de naranja" después de la conformación.

A Menudo es Necesaria una Atmósfera Controlada

Calentar metales al aire libre puede causar oxidación y formación de cascarilla en la superficie, lo cual puede ser indeseable. Para aplicaciones que requieren un acabado limpio, el recocido debe realizarse en una atmósfera inerte controlada para proteger el material.

Tomar la Decisión Correcta para su Objetivo

La decisión de recocer depende completamente de la condición del material y del resultado deseado.

- Si su enfoque principal es mejorar la maquinabilidad: El recocido es muy efectivo para ablandar materiales duros como el acero y el aluminio antes del corte, lo que reduce significativamente el desgaste de la herramienta.

- Si su enfoque principal es permitir una conformación extensa: Para metales como el cobre y el latón que se endurecen rápidamente, el recocido entre las etapas de conformado es esencial para restaurar la ductilidad y prevenir el agrietamiento.

- Si su enfoque principal es aliviar la tensión interna: El recocido reduce las tensiones internas que pueden acumularse por procesos como la soldadura o el mecanizado pesado, mejorando la estabilidad dimensional y la longevidad de la pieza.

En última instancia, comprender el recocido le permite controlar con precisión las propiedades de un material, convirtiendo un metal duro y quebradizo en uno perfectamente adecuado para sus necesidades de fabricación.

Tabla Resumen:

| Tipo de Metal | Beneficio Principal del Recocido | Aplicaciones Comunes |

|---|---|---|

| Aceros y Aceros Aleados | Ablandamiento para mecanizado después de forja/laminado | Piezas de automoción, herramientas, componentes estructurales |

| Cobre y Latón | Restauración de la ductilidad entre etapas de conformado | Cableado eléctrico, accesorios de plomería, piezas decorativas |

| Aluminio y Aleaciones | Reversión del endurecimiento por extrusión/laminado | Componentes aeroespaciales, embalaje, bienes de consumo |

¿Necesita optimizar la trabajabilidad de su metal? Permita que KINTEK le proporcione la solución de recocido perfecta para su laboratorio. Nuestra experiencia en equipos de laboratorio garantiza que logre un control preciso de la temperatura y un calentamiento uniforme para obtener resultados superiores. Ya sea que trabaje con acero, aluminio, cobre o latón, tenemos las herramientas adecuadas para mejorar la ductilidad y maquinabilidad de su material. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar sus necesidades específicas y descubrir cómo podemos apoyar el éxito de su laboratorio!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía