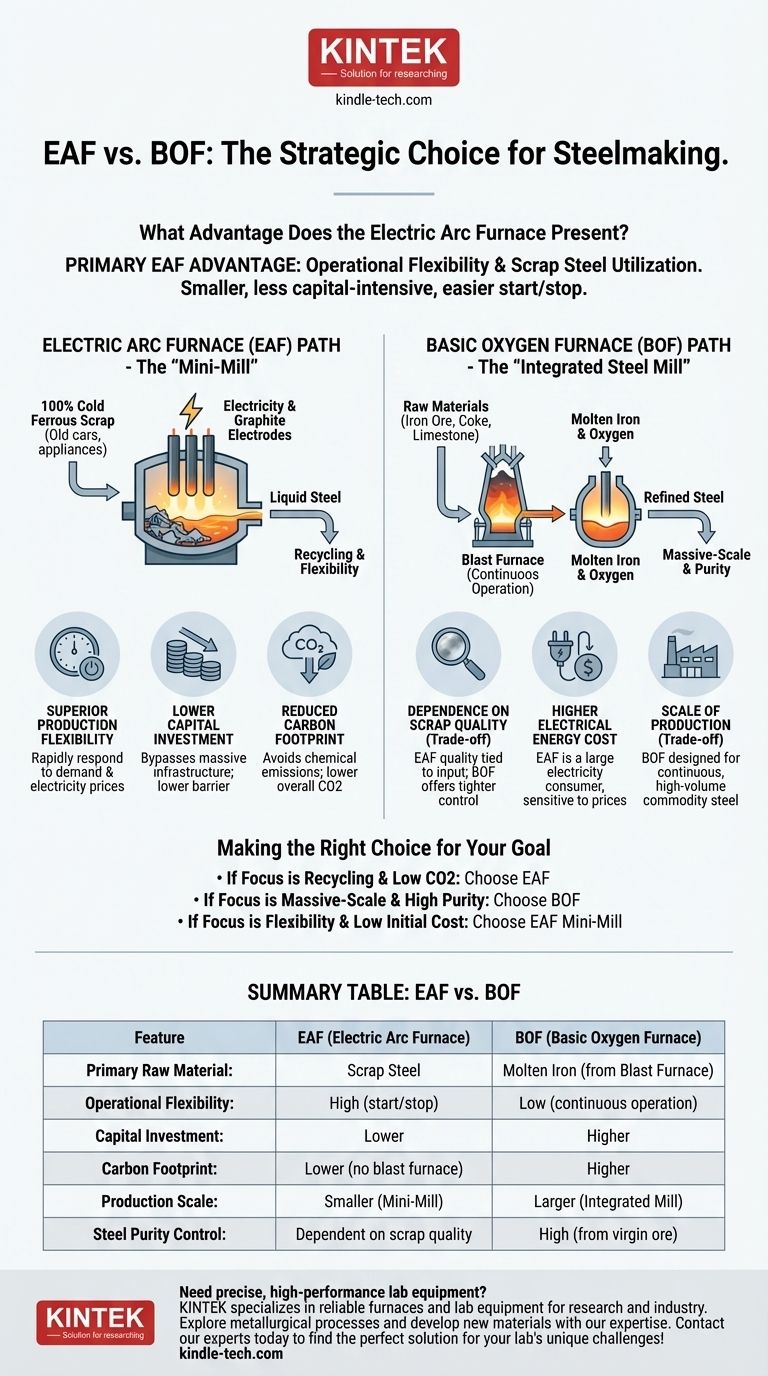

La principal ventaja de un horno de arco eléctrico (EAF) es su flexibilidad operativa, impulsada por su capacidad de utilizar chatarra de acero como su principal materia prima. Esto permite una producción más pequeña y menos intensiva en capital que puede iniciarse y detenerse más fácilmente que el proceso masivo e integrado requerido para un horno de oxígeno básico (BOF), que depende del arrabio fundido de un alto horno.

La elección entre un EAF y un BOF no es una cuestión de cuál es universalmente superior, sino una decisión estratégica basada en la disponibilidad de materias primas, la escala de producción requerida, la inversión de capital y las consideraciones ambientales. El EAF sobresale en un mundo que prioriza el reciclaje y la flexibilidad, mientras que el BOF está diseñado para la producción a gran escala a partir de mineral virgen.

La diferencia fundamental: materias primas

Para comprender las ventajas de cada horno, primero debemos observar lo que entra en ellos. Esta diferencia central en el insumo dicta todo, desde el costo y la escala hasta el impacto ambiental.

El camino del horno de oxígeno básico (BOF)

Un BOF forma parte de una acería integrada más grande. Su entrada principal no es chatarra, sino metal caliente —arrabio fundido producido en un alto horno.

Este proceso comienza con materias primas como mineral de hierro, coque (un combustible con alto contenido de carbono derivado del carbón) y piedra caliza. El alto horno crea el arrabio fundido, que luego se carga en el BOF para refinarlo y convertirlo en acero.

El camino del horno de arco eléctrico (EAF)

Un EAF es la pieza central de una "mini-acería" y funciona como una potente unidad de reciclaje. Su entrada principal es 100% chatarra ferrosa fría —coches viejos, electrodomésticos y recortes industriales.

En lugar de una reacción química con oxígeno para generar calor, el EAF utiliza electrodos de grafito masivos para pasar una corriente eléctrica a través de la chatarra, fundiéndola en acero líquido.

Ventajas clave del horno de arco eléctrico

La dependencia del EAF de la chatarra de acero y la electricidad crea varias ventajas operativas y económicas distintas sobre la ruta tradicional de la acería integrada.

Flexibilidad de producción superior

Los EAF se pueden iniciar y detener con relativa rapidez. Esto permite a los fabricantes de acero responder rápidamente a la demanda del mercado y a las fluctuaciones de los precios de la electricidad, operando solo cuando es más rentable.

Un alto horno, por el contrario, está diseñado para un funcionamiento continuo, a menudo funcionando durante años sin detenerse. Apagarlo es una tarea costosa y compleja.

Menor inversión de capital

Construir una "mini-acería" con EAF es significativamente más barato y rápido que construir una acería integrada. Evita por completo la necesidad de la infraestructura masiva y costosa de los hornos de coque y los altos hornos.

Esta menor barrera de entrada ha permitido una industria siderúrgica más descentralizada y competitiva.

Reducción de la huella de carbono

El proceso BOF integrado es intensivo en carbono, particularmente la etapa del alto horno donde se utiliza coque para reducir el mineral de hierro. Este proceso es una fuente importante de emisiones industriales de CO2.

El proceso EAF evita por completo estas emisiones químicas. Si bien consume una gran cantidad de electricidad, su huella de carbono general es significativamente menor, especialmente cuando se alimenta de una red con un alto porcentaje de energía renovable.

Comprender las compensaciones

Las ventajas del EAF no vienen sin limitaciones. La objetividad requiere reconocer dónde el proceso BOF mantiene una ventaja.

Dependencia de la calidad de la chatarra

La calidad del acero producido en un EAF está directamente ligada a la calidad de la chatarra metálica que se introduce en él. Los contaminantes en la chatarra, conocidos como "residuos", pueden ser difíciles y costosos de eliminar.

El proceso BOF, que comienza con mineral de hierro virgen, ofrece un control mucho más estricto sobre la química final del acero, lo que lo hace tradicionalmente mejor para producir los grados de acero de mayor pureza y más exigentes.

Mayor coste de energía eléctrica

Si bien el proceso general a menudo se cita como más eficiente energéticamente, el horno EAF en sí mismo es un enorme consumidor de electricidad. Esto hace que los fabricantes de acero con EAF sean muy sensibles a los precios regionales de la electricidad y a la estabilidad de la red.

Escala de producción

Los BOF suelen ser mucho más grandes que los EAF y están diseñados para la producción continua y de gran volumen de acero comercial. Una sola gran acería integrada puede producir cantidades de acero que requerirían múltiples mini-acerías EAF para igualar.

Tomar la decisión correcta para su objetivo

La mejor tecnología de fabricación de acero depende completamente del objetivo estratégico.

- Si su enfoque principal es aprovechar materiales reciclados y minimizar las emisiones de CO2: El horno de arco eléctrico es la opción definitiva debido a su uso de chatarra y la evitación del proceso de alto horno.

- Si su enfoque principal es la producción a gran escala de acero de alta pureza a partir de mineral en bruto: La ruta tradicional del horno de oxígeno básico proporciona un control superior sobre la química y es inigualable en cuanto a volumen.

- Si su enfoque principal es la flexibilidad de producción y un menor costo de capital inicial: El modelo de "mini-acería" con EAF ofrece una entrada más rápida, barata y ágil en el mercado del acero.

En última instancia, comprender estas diferencias fundamentales le permite seleccionar la herramienta adecuada para el objetivo industrial específico.

Tabla resumen:

| Característica | Horno de Arco Eléctrico (EAF) | Horno de Oxígeno Básico (BOF) |

|---|---|---|

| Materia Prima Principal | Chatarra de Acero | Arrabio Fundido (de Alto Horno) |

| Flexibilidad Operativa | Alta (se puede iniciar/detener) | Baja (operación continua) |

| Inversión de Capital | Menor | Mayor |

| Huella de Carbono | Menor (sin alto horno) | Mayor |

| Escala de Producción | Más Pequeña (Mini-Acería) | Más Grande (Acería Integrada) |

| Control de Pureza del Acero | Depende de la calidad de la chatarra | Alto (de mineral virgen) |

¿Necesita equipos de laboratorio precisos y de alto rendimiento para sus pruebas de materiales o desarrollo de procesos? KINTEK se especializa en el suministro de hornos y equipos de laboratorio fiables adaptados a las necesidades de los laboratorios de investigación e industriales. Ya sea que esté explorando procesos metalúrgicos o desarrollando nuevos materiales, nuestra experiencia puede ayudarlo a lograr resultados precisos y eficientes. ¡Contacte a nuestros expertos hoy para encontrar la solución perfecta para los desafíos únicos de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura