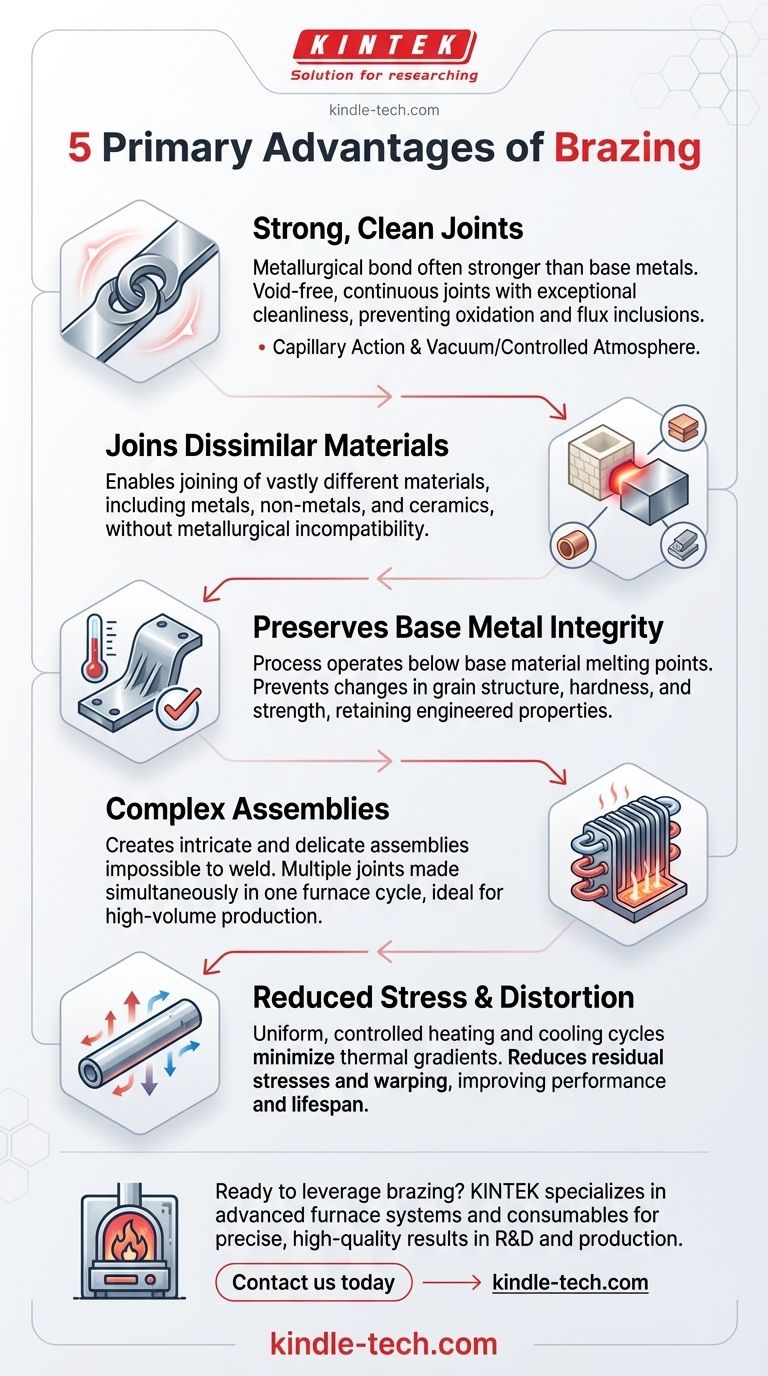

Las cinco ventajas principales de la soldadura fuerte son su capacidad para crear uniones fuertes y limpias, unir materiales disímiles, mantener la integridad de los metales base utilizando bajo calor, crear ensamblajes complejos con múltiples uniones simultáneamente y reducir la tensión residual y la distorsión. Estos beneficios provienen del proceso de calentar un metal de aporte por encima de su punto de fusión y atraerlo a una unión mediante acción capilar, todo ello sin fundir los materiales base.

La soldadura fuerte es fundamentalmente un proceso de unión sin fusión y a baja temperatura. Este principio central es la fuente de sus mayores fortalezas: preservar las propiedades de los materiales originales al tiempo que crea uniones excepcionalmente fuertes, limpias e intrincadas que a menudo son imposibles de lograr con la soldadura convencional.

El Principio: Por qué las Temperaturas Bajas son Importantes

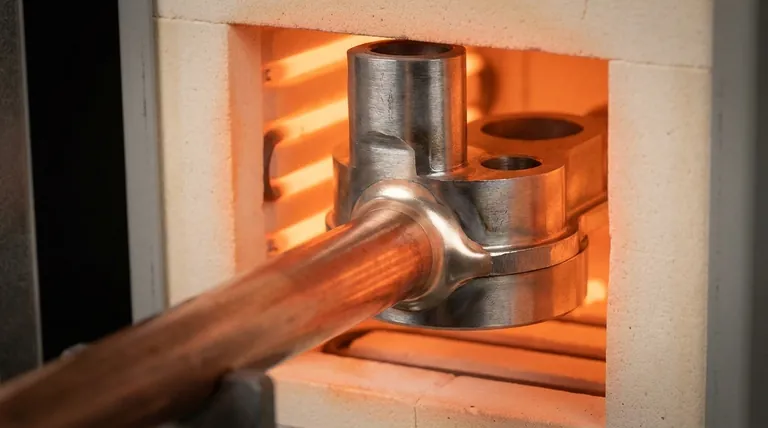

La soldadura fuerte opera bajo un principio fundamentalmente diferente al de la soldadura. En lugar de fundir los materiales base para fusionarlos, utiliza un metal de aporte con un punto de fusión más bajo para crear una unión metalúrgica.

Preservación de la Integridad del Metal Base

El calor utilizado en la soldadura fuerte está por debajo del punto de fusión de los materiales que se unen. Esta es la distinción más crítica.

Al evitar la fusión de los materiales base, la soldadura fuerte previene los cambios significativos en la estructura del grano, la dureza y la resistencia que pueden ocurrir durante la soldadura por fusión. Esto asegura que los componentes conserven sus propiedades de diseño.

Reducción del Estrés Térmico y la Distorsión

La soldadura fuerte utiliza ciclos de calentamiento y enfriamiento uniformes y controlados, a menudo dentro de un horno. Esto minimiza los gradientes térmicos que causan que las piezas se deformen o distorsionen.

Los cambios de temperatura lentos y uniformes reducen significativamente las tensiones residuales bloqueadas en el ensamblaje, mejorando el rendimiento mecánico y la vida útil del producto final.

Lograr una Calidad y Resistencia de Unión Superiores

La calidad de una unión soldada es a menudo superior a la de los metales base que une. Esto es el resultado tanto del entorno del proceso como de la naturaleza de la unión misma.

El Poder de la Acción Capilar

La soldadura fuerte se basa en la acción capilar para atraer el metal de aporte fundido hacia el espacio ajustado entre los dos componentes.

Este fenómeno natural asegura que el metal de aporte se distribuya de manera completa y uniforme por toda la unión, incluidas las áreas largas o inaccesibles. El resultado es una unión continua y sin huecos.

Creación de Uniones de Alta Resistencia

Una unión soldada fuerte correctamente diseñada es más fuerte que los materiales originales. El metal de aporte forma una unión metalúrgica con los materiales base, creando una nueva aleación en la interfaz.

Cuando se somete a carga, los metales base suelen fallar antes que la unión soldada, lo que demuestra la excepcional resistencia de esta unión.

Garantía de una Limpieza Excepcional

Los métodos modernos como la soldadura fuerte en horno al vacío y en atmósfera controlada crean un ambiente extremadamente limpio. Esto previene la oxidación durante el ciclo de calentamiento.

El resultado es un ensamblaje brillante y limpio que a menudo no requiere limpieza posterior al proceso. Más importante aún, elimina la necesidad de fundentes corrosivos, previniendo el riesgo de inclusiones de fundente que podrían comprometer la integridad de la unión con el tiempo.

Versatilidad en Diseño y Producción

La soldadura fuerte ofrece un nivel de flexibilidad tanto en la elección de materiales como en el diseño de ensamblajes que es difícil de igualar con otros métodos de unión.

Unión de Materiales Disímiles

Una de las ventajas más significativas de la soldadura fuerte es su capacidad para unir materiales muy diferentes. Se pueden unir metales a otros metales, no metales o cerámicas.

Debido a que los materiales base no se funden, se evitan los problemas de incompatibilidad metalúrgica que afectan a la soldadura por fusión, abriendo un mundo de posibilidades de diseño.

Permite Ensamblajes Complejos

La soldadura fuerte permite la creación de ensamblajes intrincados y delicados que serían imposibles de soldar. Múltiples uniones en una sola pieza compleja pueden soldarse simultáneamente en un solo ciclo de horno.

Esta capacidad lo convierte en un proceso ideal para la producción de alto volumen de componentes como intercambiadores de calor, álabes de turbinas y ensamblajes electrónicos.

Consideraciones Clave y Limitaciones

Aunque potente, la soldadura fuerte no es una solución universal. Comprender sus requisitos operativos es fundamental para el éxito.

La Necesidad de Tolerancias Estrictas

La acción capilar, la fuerza impulsora de la soldadura fuerte, requiere un espacio preciso y estrecho entre las piezas que se unen. Esto a menudo requiere una mayor precisión en la fabricación de componentes individuales en comparación con la soldadura.

La Limpieza de la Superficie es Fundamental

Para que se forme una unión metalúrgica fuerte, las superficies de la unión deben estar excepcionalmente limpias. Cualquier aceite, grasa u óxido impedirá que el metal de aporte humedezca y se adhiera correctamente a los materiales base.

Menor Resistencia a la Temperatura

La temperatura de servicio de un componente soldado está limitada por el punto de fusión del metal de aporte, no por los materiales base. Para aplicaciones de alta temperatura, la elección de la aleación de aporte es una restricción de diseño crítica.

Tomar la Decisión Correcta para su Objetivo

La selección de la soldadura fuerte depende completamente de las prioridades específicas de su proyecto.

- Si su enfoque principal es la máxima integridad y limpieza de la unión para aplicaciones críticas (por ejemplo, aeroespacial, médica): La soldadura fuerte al vacío es la opción ideal, ya que produce uniones sin fundente de la más alta calidad posible.

- Si su enfoque principal es la producción de alto volumen de piezas complejas con muchas uniones: La soldadura fuerte en horno de atmósfera controlada sobresale, permitiendo que se realicen cientos o miles de uniones en un solo ciclo repetible.

- Si su enfoque principal es unir materiales disímiles como cobre con acero o metal con cerámica: La soldadura fuerte es uno de los métodos más efectivos y confiables disponibles, ya que evita los problemas metalúrgicos de la soldadura por fusión.

- Si su enfoque principal es minimizar la distorsión en un ensamblaje de alta precisión: El calentamiento bajo y uniforme de la soldadura fuerte proporciona una estabilidad dimensional inigualable en comparación con el calor intenso y localizado de la soldadura.

En última instancia, la soldadura fuerte permite a los ingenieros crear ensamblajes fuertes, limpios y complejos, preservando las propiedades fundamentales de los materiales que unen.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Uniones Fuertes y Limpias | Unión metalúrgica a menudo más fuerte que los metales base |

| Une Materiales Disímiles | Metales, cerámicas y más sin problemas metalúrgicos |

| Preserva la Integridad del Metal Base | El bajo calor previene cambios en las propiedades del material |

| Ensamblajes Complejos | Se pueden realizar múltiples uniones simultáneamente |

| Reducción de Estrés y Distorsión | El calentamiento uniforme minimiza la deformación y el estrés residual |

¿Listo para aprovechar las ventajas de la soldadura fuerte para las necesidades de su laboratorio o producción? KINTEK se especializa en los sistemas de horno avanzados y los consumibles necesarios para procesos de soldadura fuerte precisos y de alta calidad. Ya sea que esté uniendo materiales disímiles para I+D o requiera una solución confiable para la producción de alto volumen, nuestra experiencia garantiza resultados superiores. Contáctenos hoy para discutir cómo nuestras soluciones de soldadura fuerte pueden mejorar la integridad y eficiencia de su proyecto.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad