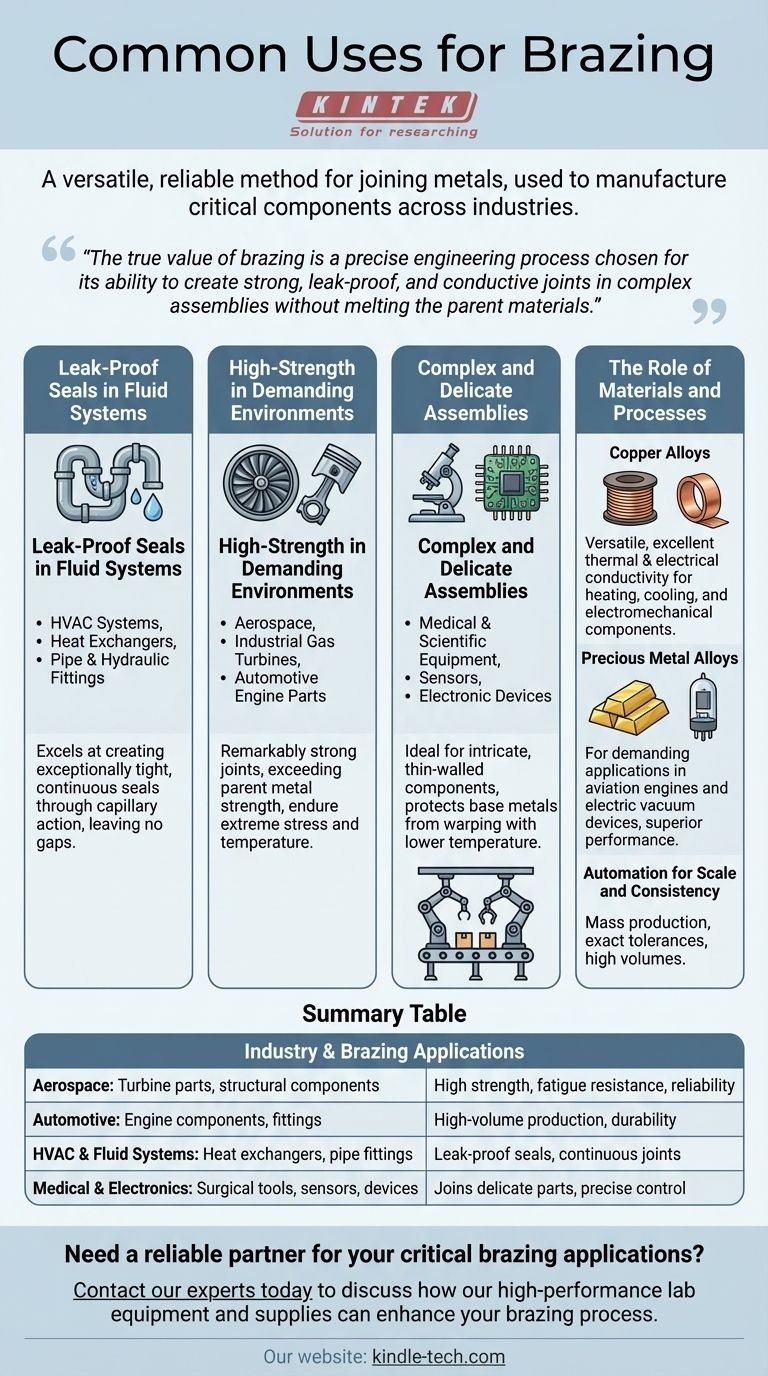

En esencia, la soldadura fuerte es un método altamente versátil y confiable para unir metales. Se utiliza comúnmente para fabricar componentes críticos en una amplia gama de industrias, incluyendo piezas automotrices, sistemas HVAC, componentes aeroespaciales, dispositivos médicos y electrónica.

El verdadero valor de la soldadura fuerte no reside solo en unir dos piezas de metal. Es un proceso de ingeniería preciso elegido por su capacidad para crear uniones fuertes, herméticas y conductivas en ensamblajes complejos sin fundir ni dañar los materiales base.

Por qué se elige la soldadura fuerte para componentes críticos

La soldadura fuerte opera a una temperatura más baja que la soldadura por fusión, fundiendo solo un metal de aporte que fluye entre las superficies ajustadas de las piezas que se van a unir. Esta diferencia fundamental es lo que la hace excepcionalmente adecuada para una variedad de aplicaciones de alto riesgo.

Para sellos herméticos en sistemas de fluidos

Muchas aplicaciones de soldadura fuerte implican la gestión del flujo de gas o líquido. La soldadura fuerte sobresale en la creación de sellos excepcionalmente herméticos y continuos.

Por eso es el estándar para componentes de sistemas HVAC, intercambiadores de calor, accesorios de tuberías y accesorios hidráulicos. La acción capilar del metal de aporte fundido asegura que penetre en toda la unión, sin dejar huecos.

Para alta resistencia en entornos exigentes

Una unión soldada fuerte correctamente es notablemente resistente, a menudo superando la resistencia de los propios metales base. Esto la hace esencial para piezas que deben soportar tensiones, vibraciones y temperaturas extremas.

Aplicaciones como componentes aeroespaciales, piezas de turbinas de gas industriales y componentes de motores automotrices dependen de la soldadura fuerte para garantizar la integridad estructural y la fiabilidad operativa en condiciones adversas.

Para ensamblajes complejos y delicados

Dado que la soldadura fuerte no funde los metales base, es ideal para unir componentes intrincados o de paredes delgadas que se deformarían o destruirían con procesos de mayor temperatura como la soldadura por fusión.

Esto la hace perfecta para equipos médicos y científicos, sensores y dispositivos electrónicos. El proceso permite un control preciso, lo cual es crítico para mantener las estrictas tolerancias de estas piezas sofisticadas.

El papel de los materiales y procesos

La elección del metal de aporte y el método de soldadura fuerte se adaptan a las demandas específicas de la aplicación, desde piezas automotrices producidas en masa hasta ensamblajes aeroespaciales de misión crítica.

La versatilidad de las aleaciones de cobre

Los metales de aporte a base de cobre son los caballos de batalla del mundo de la soldadura fuerte. Se utilizan para unir una amplia variedad de materiales, incluyendo acero al carbono, acero inoxidable y hierro fundido.

Su excelente conductividad térmica y eléctrica los convierte en la opción principal para ensamblajes de calefacción y refrigeración, así como para componentes electromecánicos.

La precisión de las aleaciones de metales preciosos

Para las aplicaciones más exigentes, se utilizan metales de aporte especializados. Las aleaciones a base de oro, por ejemplo, se utilizan para soldar piezas críticas en motores de aviación y dispositivos de vacío eléctricos.

Estos materiales se eligen por su rendimiento y fiabilidad superiores en entornos donde el fallo no es una opción.

Automatización para escala y consistencia

En sectores como la fabricación automotriz, la consistencia y el volumen son primordiales. Se emplean máquinas de soldadura fuerte automáticas para la producción en masa.

Estos sistemas se pueden programar para producir grandes volúmenes de piezas con tolerancias exactas, asegurando que cada componente soldado fuerte cumpla con las especificaciones de ingeniería precisas.

Tomar la decisión correcta para su objetivo

Comprender las fortalezas únicas de la soldadura fuerte ayuda a aclarar cuándo es el método de unión superior para un desafío de ingeniería dado.

- Si su enfoque principal es crear sellos herméticos: La soldadura fuerte es la elección definitiva para sistemas hidráulicos, neumáticos y HVAC.

- Si su enfoque principal es unir materiales diferentes o delicados: La menor temperatura de la soldadura fuerte protege los componentes sensibles, lo que la hace ideal para dispositivos médicos, sensores y electrónica.

- Si su enfoque principal es la alta resistencia y la resistencia a la fatiga: La soldadura fuerte es de confianza para componentes aeroespaciales, automotrices e industriales de misión crítica.

- Si su enfoque principal es la producción de alto volumen y repetible: La soldadura fuerte automatizada proporciona un método rápido y confiable para fabricar piezas con tolerancias precisas.

En última instancia, la soldadura fuerte es una solución de unión sofisticada que se utiliza cuando el rendimiento y la integridad de la unión final son absolutamente críticos.

Tabla resumen:

| Industria | Aplicaciones comunes de soldadura fuerte | Beneficios clave |

|---|---|---|

| Aeroespacial | Piezas de turbinas, componentes estructurales | Alta resistencia, resistencia a la fatiga, fiabilidad |

| Automotriz | Componentes de motor, accesorios | Producción de alto volumen, durabilidad |

| HVAC y sistemas de fluidos | Intercambiadores de calor, accesorios de tuberías | Sellos herméticos, uniones continuas |

| Médica y electrónica | Herramientas quirúrgicas, sensores, dispositivos | Une piezas delicadas, control preciso |

¿Necesita un socio confiable para sus aplicaciones críticas de soldadura fuerte? El equipo y los consumibles adecuados son esenciales para crear uniones fuertes, herméticas y precisas. KINTEK se especializa en equipos y suministros de laboratorio de alto rendimiento para el procesamiento térmico, sirviendo a industrias desde la aeroespacial hasta la de dispositivos médicos. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar su proceso de soldadura fuerte y asegurar la integridad de sus componentes más críticos.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Qué es el tratamiento térmico en atmósfera inerte? Proteja sus metales de la oxidación y la descarburación

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos