En esencia, un horno de crisol es una herramienta sencilla y eficaz para fundir pequeñas cantidades de metal. Funciona calentando un recipiente separado y extraíble llamado crisol, que contiene la carga metálica. Este método de calentamiento indirecto lo hace excepcionalmente versátil para una amplia gama de materiales y aplicaciones.

Aunque a menudo se critica su baja eficiencia energética, los hornos de crisol son indispensables en entornos donde la flexibilidad es primordial. Su capacidad para manejar lotes pequeños y diversos de metal de forma rápida y limpia es una ventaja estratégica que supera su mayor coste operativo para tareas específicas.

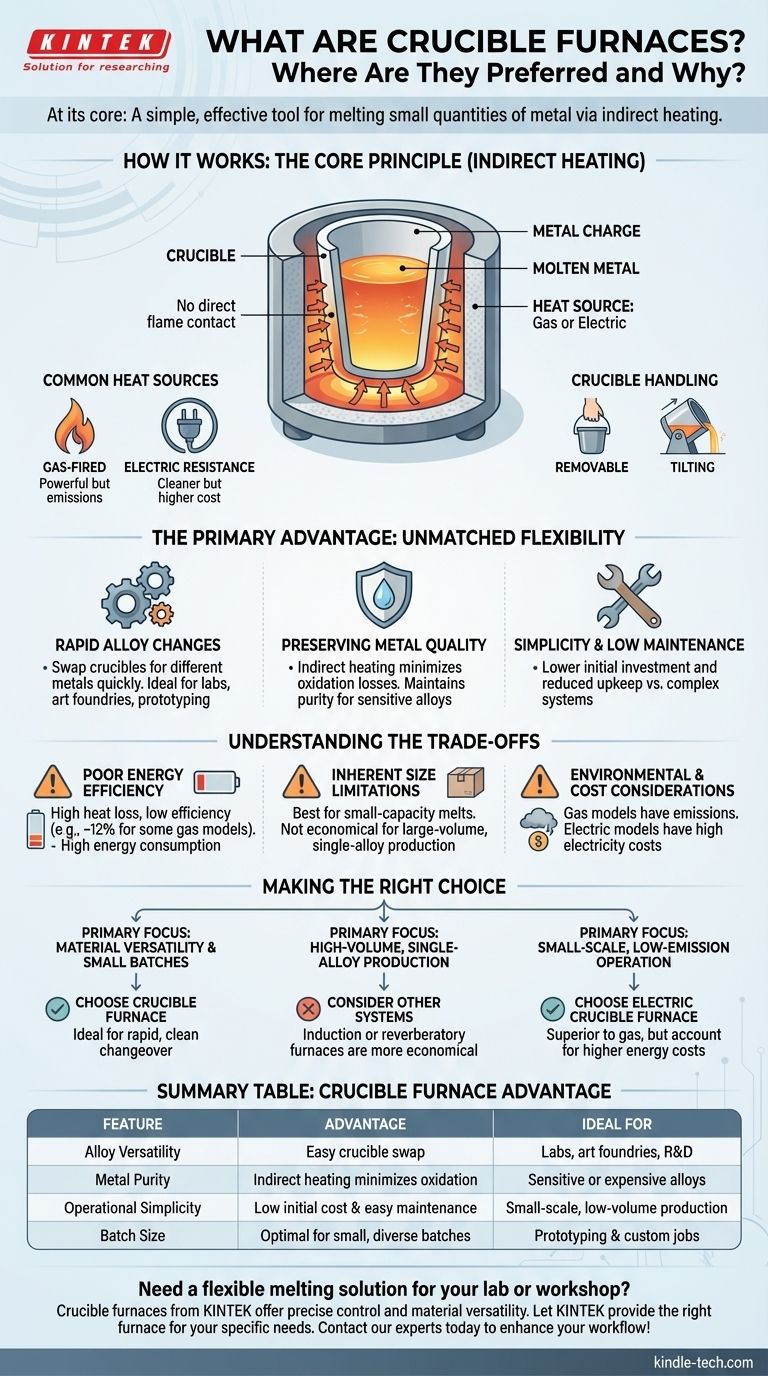

Cómo funciona un horno de crisol

El diseño de un horno de crisol se define por su simplicidad. El principio fundamental es calentar un recipiente, no el metal directamente, lo que proporciona un control significativo sobre la fusión.

El principio central: Calentamiento indirecto

El metal a fundir se coloca dentro del crisol, una olla generalmente hecha de cerámica u otros materiales refractarios. Este crisol se coloca luego dentro del horno, donde se calienta mediante una fuente externa, como un quemador de gas o elementos eléctricos. El calor se transfiere a través de la pared del crisol para fundir el metal en su interior, evitando el contacto directo entre la llama y la aleación.

Fuentes de calor comunes

Los hornos de crisol generalmente se calientan de una de dos maneras. Los hornos alimentados por gas son comunes y potentes, pero producen emisiones. Los hornos de resistencia eléctrica son más limpios, ofreciendo una casi eliminación de emisiones y una oxidación del metal muy baja, pero a menudo con costes energéticos más altos.

Manipulación del crisol

Los hornos pueden diseñarse con crisoles extraíbles, que se levantan para verter. Esto es común en operaciones más pequeñas y para aleaciones que requieren un vertido preciso. Otros diseños utilizan un crisol estacionario y se inclina todo el horno para verter el metal fundido.

La ventaja principal: Flexibilidad inigualable

La razón por la que los hornos de crisol siguen siendo vitales en la metalurgia moderna no es la eficiencia, sino la flexibilidad. Resuelven un conjunto específico de problemas que los hornos a gran escala no pueden abordar.

Cambios rápidos de aleación

Esta es la característica definitoria del horno de crisol. Dado que el metal está contenido dentro de un crisol discreto, cambiar de fundir aluminio a bronce requiere poco más que intercambiar la olla. Esto los hace ideales para entornos que requieren cambios frecuentes de material, como laboratorios, fundiciones artísticas y talleres de prototipado.

Preservación de la calidad del metal

El método de calentamiento indirecto minimiza las pérdidas por oxidación. El metal no está expuesto directamente a los gases de combustión, lo que ayuda a mantener la pureza y las propiedades deseadas de la aleación. Esto es especialmente crítico cuando se trabaja con metales sensibles o caros.

Simplicidad y bajo mantenimiento

El diseño sencillo de un horno de crisol se traduce en una menor inversión inicial y menores costes de mantenimiento en comparación con sistemas más complejos como los hornos de inducción.

Comprender las compensaciones

Para utilizar un horno de crisol de manera efectiva, debe comprender sus limitaciones significativas. La decisión de utilizar uno es siempre una compensación consciente entre la flexibilidad y el coste operativo.

Baja eficiencia energética

Los hornos de crisol no son energéticamente eficientes. Una cantidad significativa de calor se pierde en la estructura del horno y en el entorno circundante, y algunos modelos alimentados por combustible operan con eficiencias tan bajas como el 12%. Esto resulta en un alto consumo de combustible o electricidad por libra de metal fundido.

Limitaciones de tamaño inherentes

Esta tecnología no escala bien para la producción en masa. El diseño es más adecuado para fusiones de pequeña capacidad. Intentar utilizar hornos de crisol para la producción de gran volumen de una sola aleación es muy poco económico.

Consideraciones ambientales y de costes

Los hornos de crisol alimentados por gas producen emisiones que pueden requerir costosas medidas de control de la contaminación para cumplir con las normativas medioambientales. Si bien los modelos eléctricos resuelven el problema de las emisiones, su mayor consumo de electricidad puede generar gastos operativos sustanciales.

Tomar la decisión correcta para su objetivo

Seleccionar un horno de crisol depende completamente de sus prioridades operativas. Es una herramienta especializada, no una solución única para todos.

- Si su enfoque principal es la versatilidad de materiales y los lotes pequeños: Un horno de crisol es la opción ideal debido a su capacidad de cambio rápido y limpio.

- Si su enfoque principal es la producción de alto volumen de una sola aleación: El alto coste energético de un horno de crisol hace que otros sistemas, como los hornos de inducción o de reverbero, sean una solución mucho más económica.

- Si su enfoque principal es operar una instalación a pequeña escala y con bajas emisiones: Un horno de crisol eléctrico es superior a un modelo a gas, pero debe tener en cuenta sus mayores costes energéticos en su presupuesto.

En última instancia, el horno de crisol es la elección definitiva cuando la necesidad de flexibilidad operativa supera la demanda de máxima eficiencia energética.

Tabla de resumen:

| Característica | Ventaja del horno de crisol | Ideal para |

|---|---|---|

| Versatilidad de la aleación | Fácil intercambio de crisoles para diferentes metales | Laboratorios, fundiciones artísticas, I+D |

| Pureza del metal | El calentamiento indirecto minimiza la oxidación | Aleaciones sensibles o caras |

| Simplicidad operativa | Bajo coste inicial y fácil mantenimiento | Producción a pequeña escala y bajo volumen |

| Tamaño del lote | Óptimo para lotes pequeños y diversos | Prototipado y trabajos personalizados |

¿Necesita una solución de fusión flexible para su laboratorio o taller?

Los hornos de crisol de KINTEK ofrecen el control preciso y la versatilidad de materiales que necesita para la fusión de metales en lotes pequeños. Ya sea que trabaje en I+D, joyería o prototipado, nuestro equipo garantiza fusiones limpias y cambios rápidos de aleación.

Permita que KINTEK, su especialista en equipos de laboratorio, le proporcione el horno adecuado para sus necesidades específicas.

Contacte con nuestros expertos hoy mismo para analizar cómo un horno de crisol puede mejorar su flujo de trabajo y eficiencia.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Qué papel juega un horno de tubo de cuarzo en la síntesis de hBN? Optimice sus resultados de deposición química de vapor