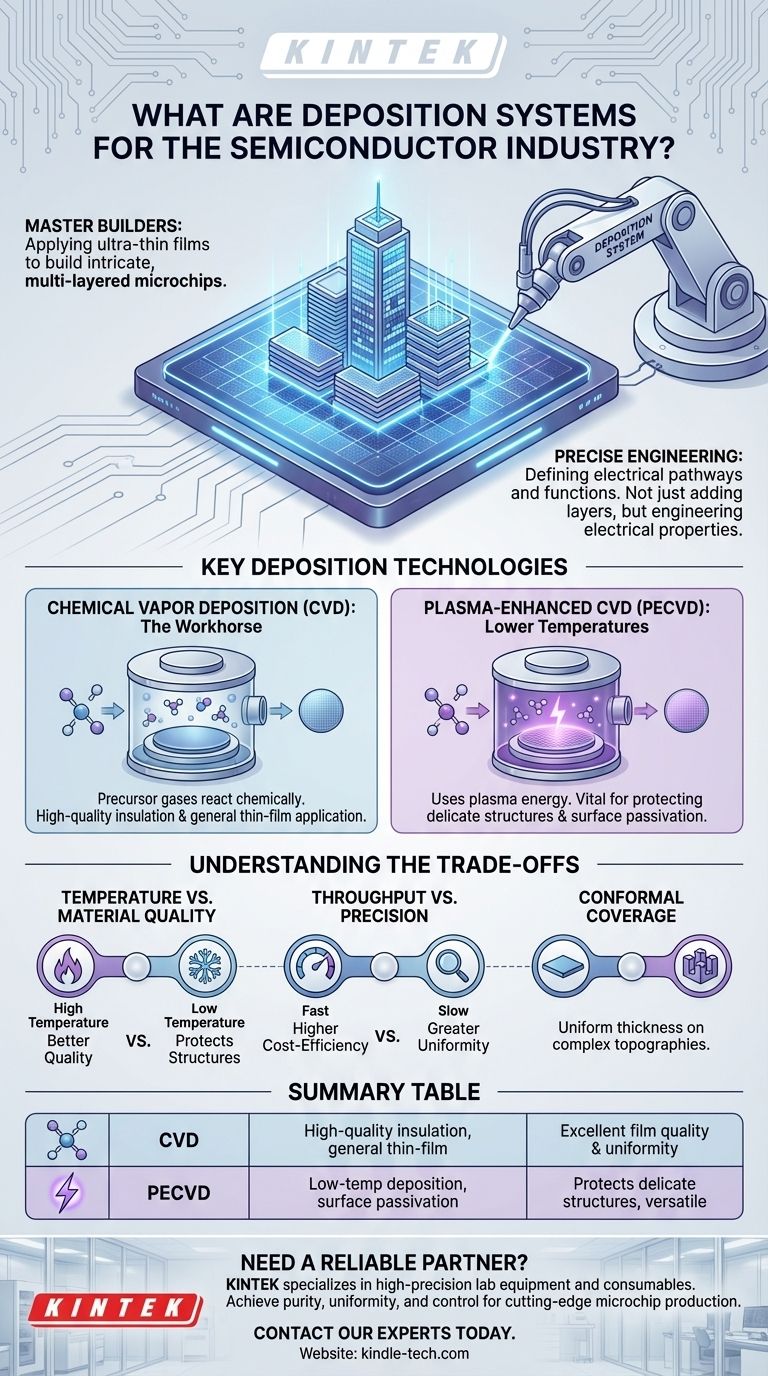

En la fabricación de semiconductores, los sistemas de deposición son los maestros constructores. Se trata de máquinas altamente especializadas que aplican capas ultrafinas de material, conocidas como películas delgadas, sobre una oblea de silicio. Este proceso construye meticulosamente las intrincadas estructuras multicapa que forman los microchips modernos, con tecnologías como la Deposición Química de Vapor (CVD) sirviendo como piedra angular de la industria.

En esencia, la deposición no se trata solo de añadir una capa; se trata de diseñar con precisión las propiedades eléctricas de un chip. La elección del sistema y el método de deposición determina directamente el rendimiento, la fiabilidad y la función del dispositivo semiconductor final.

El Papel Fundamental de la Deposición

Construyendo un Chip, Capa por Capa

Piense en un microchip como un rascacielos microscópico de varios pisos. Los sistemas de deposición son el equipo utilizado para construir cada piso.

Cada "piso" es una película de material, a menudo miles de veces más delgada que un cabello humano, que realiza una función específica dentro del circuito integrado del chip.

Definiendo Vías Eléctricas y Funciones

Estas capas no son aleatorias. Los sistemas de deposición se utilizan para aplicar materiales tanto aislantes (dieléctricos) como conductores (metálicos) con extrema precisión.

Al depositar estos materiales en patrones específicos, los ingenieros crean los cables, transistores y aislantes que forman los complejos circuitos eléctricos de un procesador o chip de memoria. Las aplicaciones mencionadas en las referencias, como el "aislamiento de capas conductoras", son un ejemplo perfecto de esto.

La Importancia de la Pureza y el Control

El rendimiento de un dispositivo semiconductor depende críticamente de la calidad de estas películas depositadas. Las capas deben ser increíblemente uniformes, puras y libres de defectos.

Por eso la deposición se realiza dentro de cámaras de reacción altamente controladas en salas limpias prístinas. Todo el entorno, incluido el aire mismo, se filtra y gestiona para evitar que los contaminantes arruinen la circuitería microscópica.

Tecnologías Clave de Deposición

Deposición Química de Vapor (CVD): El Caballo de Batalla

La CVD es la tecnología de deposición más común. Funciona introduciendo uno o más gases precursores en una cámara de reacción que contiene las obleas de silicio.

Estos gases sufren una reacción química, lo que provoca que un nuevo material sólido se forme y se deposite como una película delgada uniformemente sobre las superficies de la oblea. Se utiliza para una amplia variedad de materiales aislantes y metálicos.

CVD Mejorada por Plasma (PECVD): Temperaturas Más Bajas, Más Flexibilidad

La PECVD es una variante crucial de la CVD. Utiliza una fuente de energía, el plasma, para estimular la reacción química.

El beneficio clave es que esto permite que la deposición ocurra a temperaturas mucho más bajas. Esto es vital para proteger las estructuras delicadas que ya se han construido en la oblea en pasos anteriores. La PECVD se utiliza comúnmente para capas protectoras finales (pasivación superficial) y encapsulación de dispositivos.

Comprender las Compensaciones

Temperatura vs. Calidad del Material

El "presupuesto térmico" es una restricción crítica en la fabricación de chips. Los procesos de deposición a alta temperatura pueden producir películas de muy alta calidad, pero también pueden dañar o alterar las capas depositadas previamente.

Elegir un método de deposición a menudo implica equilibrar la necesidad de una película de alta calidad con la sensibilidad a la temperatura de la estructura del dispositivo existente. Por eso los métodos a menor temperatura como la PECVD son esenciales.

Rendimiento vs. Precisión

La velocidad a la que un sistema puede procesar obleas (rendimiento) afecta directamente el costo de fabricación. Sin embargo, los procesos de deposición más rápidos a veces pueden comprometer la uniformidad o la calidad estructural de la película.

Los ingenieros deben optimizar constantemente esta compensación, seleccionando un proceso que sea lo suficientemente rápido para ser económico pero lo suficientemente preciso para cumplir con los estrictos requisitos de rendimiento del dispositivo.

Cobertura Conforme en Estructuras Complejas

Los chips modernos tienen topografías 3D increíblemente complejas. Un gran desafío para los sistemas de deposición es garantizar que la película depositada cubra estas superficies verticales y horizontales con un espesor perfectamente uniforme.

Algunas técnicas de deposición son superiores en esta "cobertura conforme" que otras, y la elección depende en gran medida de la estructura específica que se está construyendo.

Tomar la Decisión Correcta para su Objetivo

El sistema de deposición correcto se determina completamente por la función específica de la capa que se está creando.

- Si su enfoque principal es crear un aislamiento de alta calidad entre componentes: La CVD y la PECVD son el estándar de la industria para depositar materiales como el dióxido de silicio y el nitruro de silicio.

- Si su enfoque principal es proteger el dispositivo final del entorno: La PECVD es el método preferido para aplicar capas finales de pasivación y encapsulación debido a sus temperaturas de procesamiento más bajas.

- Si su enfoque principal es crear un recubrimiento antirreflectante para sensores ópticos: Se ajustan procesos de CVD específicos para depositar capas con propiedades ópticas precisas para este propósito.

En última instancia, los sistemas de deposición son las herramientas fundamentales que traducen un diseño de circuito abstracto en un microchip físico y funcional.

Tabla Resumen:

| Tecnología de Deposición Clave | Función Principal | Ventaja Clave |

|---|---|---|

| Deposición Química de Vapor (CVD) | Aislamiento de alta calidad, aplicación general de película delgada | Excelente calidad y uniformidad de la película |

| CVD Mejorada por Plasma (PECVD) | Deposición a baja temperatura, pasivación superficial | Protege estructuras delicadas, versátil |

¿Necesita un socio fiable para sus necesidades de deposición de semiconductores? KINTEK se especializa en equipos de laboratorio de alta precisión y consumibles para la industria de semiconductores. Nuestra experiencia en tecnologías de deposición puede ayudarle a lograr la pureza, uniformidad y control requeridos para la producción de microchips de vanguardia. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar su proceso de fabricación de semiconductores.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado