En el campo de la ciencia de los materiales, la "deposición química de vapor externa" no es una categoría estándar formalmente definida. En cambio, el término probablemente se refiere a procesos CVD donde la fuente de energía principal o la descomposición inicial de los gases precursores ocurre físicamente separada de, o "externa" al sustrato sobre el cual se deposita la película delgada.

La idea central detrás del concepto de "CVD externa" es el control: separar la fuente de energía o la zona de activación de gases de la zona de deposición. Esto contrasta con los procesos "internos" donde el propio sustrato podría ser la fuente principal de calor o estar directamente inmerso en el campo de energía, como un plasma.

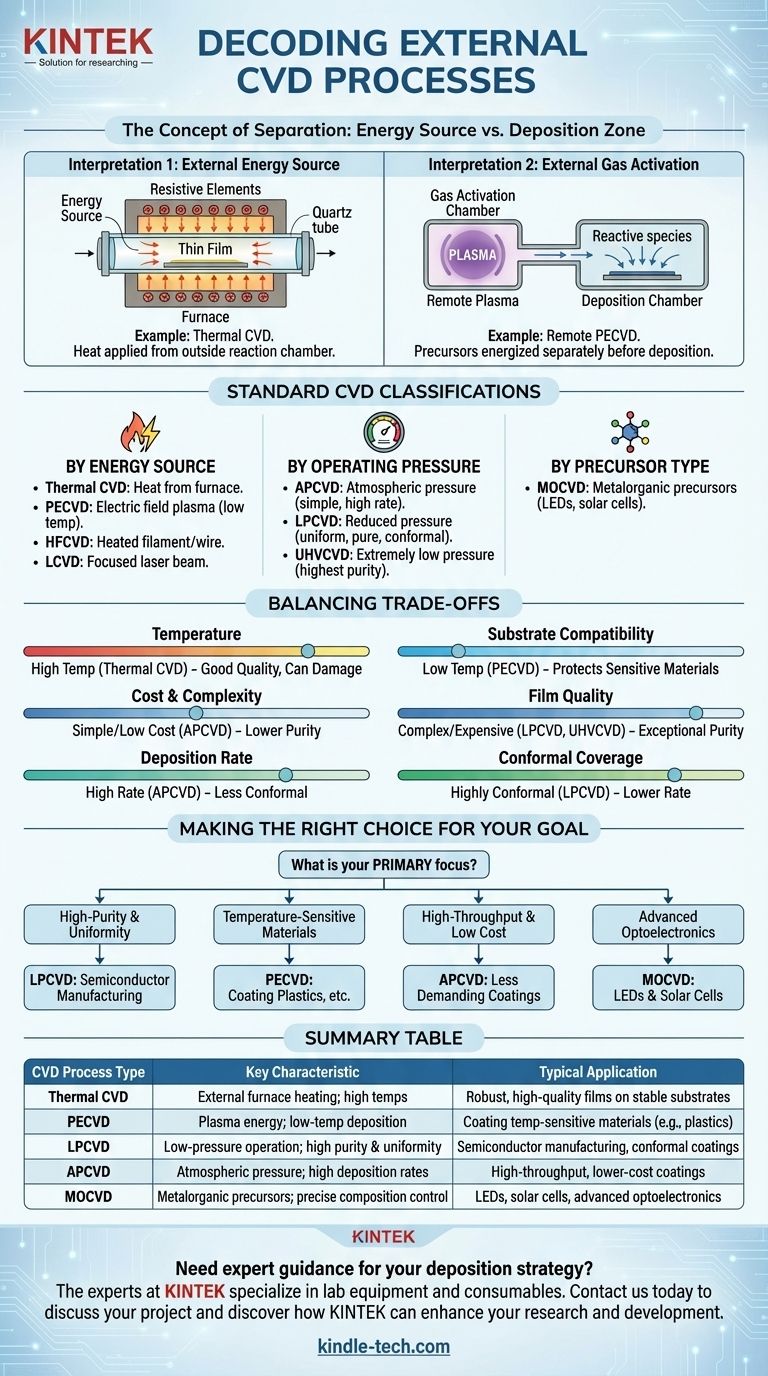

Deconstruyendo la "CVD Externa": Las Probables Interpretaciones

Aunque no es una clasificación formal, el término "CVD externa" puede entenderse a través de dos conceptos técnicos principales. Esta distinción ayuda a clarificar la intención detrás del diseño del proceso.

Interpretación 1: La Fuente de Energía es Externa

En muchos sistemas CVD comunes, la energía requerida para impulsar las reacciones químicas se aplica desde fuera de la cámara de reacción principal.

El ejemplo más directo es la CVD Térmica convencional. Aquí, un horno con elementos calefactores resistivos rodea el tubo de cuarzo que sirve como cámara de reacción. La energía se transfiere a través de las paredes de la cámara para calentar los gases precursores y el sustrato, iniciando la deposición. La fuente de calor es claramente externa al ambiente de reacción.

Interpretación 2: La Activación de Gases es Externa

Una interpretación más sofisticada implica procesos donde los gases precursores son energizados o descompuestos en especies reactivas en una cámara separada antes de ser introducidos en la cámara de deposición principal.

Este es el principio detrás de la CVD Mejorada por Plasma Remoto (RPECVD). En esta configuración, se genera un plasma en una cámara "externa" para descomponer los gases precursores. Estas especies reactivas, pero eléctricamente neutras, fluyen luego a la cámara principal para depositarse en el sustrato. Esto evita que el sustrato sea dañado directamente por el bombardeo de iones del propio plasma.

Las Clasificaciones Estándar de los Procesos CVD

Para comprender adecuadamente el panorama, es crucial utilizar las clasificaciones estándar de la industria. Los ingenieros y científicos categorizan los procesos CVD basándose en parámetros operativos más precisos.

Por Fuente de Energía

El método utilizado para proporcionar energía para la reacción química es un diferenciador principal.

- CVD Térmica: Utiliza calor de un horno para descomponer los gases precursores. Es un método robusto y ampliamente utilizado.

- CVD Mejorada por Plasma (PECVD): Utiliza un campo eléctrico para generar un plasma (un gas ionizado). Los electrones de alta energía en el plasma descomponen las moléculas precursoras, permitiendo que la deposición ocurra a temperaturas mucho más bajas que la CVD Térmica.

- CVD de Filamento Caliente (HFCVD): Emplea un alambre o filamento calentado colocado cerca del sustrato para descomponer térmicamente los gases precursores.

- CVD Láser (LCVD): Utiliza un haz láser enfocado para calentar localmente el sustrato o el gas, permitiendo una deposición precisa y modelada.

Por Presión de Operación

La presión dentro de la cámara de reacción afecta profundamente la calidad y las características de la película depositada.

- CVD a Presión Atmosférica (APCVD): Opera a presión atmosférica estándar. Es más simple y permite altas tasas de deposición, pero puede resultar en menor pureza y uniformidad de la película.

- CVD de Baja Presión (LPCVD): Opera a presiones reducidas (típicamente 0.1-100 Pa). Esto ralentiza las reacciones en fase gaseosa, lo que lleva a películas altamente uniformes y puras que se ajustan bien a topografías de superficie complejas.

- CVD de Ultra Alto Vacío (UHVCVD): Opera bajo presiones extremadamente bajas para lograr la mayor pureza de película posible, lo cual es crítico para aplicaciones avanzadas de semiconductores.

Por Tipo de Precursor

A veces, el proceso lleva el nombre de los precursores químicos específicos utilizados.

La CVD Metalorgánica (MOCVD) es un ejemplo destacado. Este proceso utiliza compuestos metalorgánicos —moléculas que contienen átomos de metal y carbono— como precursores. Es una tecnología clave para la fabricación de LED de alto rendimiento y células solares.

Comprendiendo las Ventajas y Desventajas

Elegir un proceso CVD siempre implica equilibrar factores contrapuestos. Ningún método es superior para todas las aplicaciones; la selección depende completamente del resultado deseado y las limitaciones.

Temperatura vs. Compatibilidad del Sustrato

Los procesos de alta temperatura como la CVD Térmica a menudo producen películas densas y de alta calidad. Sin embargo, estas altas temperaturas pueden dañar o deformar sustratos sensibles, como plásticos o obleas semiconductoras completamente procesadas. La PECVD es la solución aquí, ya que su uso de plasma permite una deposición de alta calidad a temperaturas mucho más bajas.

Costo y Complejidad vs. Calidad de la Película

Los sistemas APCVD son relativamente simples y económicos de operar, lo que los hace adecuados para aplicaciones de alto volumen y menor costo. En contraste, los sistemas LPCVD y UHVCVD son más complejos y costosos debido a sus requisitos de vacío, pero son necesarios para la pureza y uniformidad excepcionales que exige la industria de la microelectrónica.

Tasa de Deposición vs. Cobertura Conforme

A menudo existe una compensación entre la velocidad de deposición y la capacidad de la película para recubrir uniformemente estructuras tridimensionales complejas (su "conformidad"). Procesos como la LPCVD sobresalen en la producción de películas altamente conformes, pero pueden tener tasas de deposición más bajas que la APCVD.

Tomando la Decisión Correcta para su Objetivo

El método CVD óptimo está dictado por los requisitos específicos de su material, sustrato y aplicación final.

- Si su enfoque principal son películas de alta pureza y uniformes en superficies complejas: LPCVD es a menudo la opción superior para aplicaciones como la fabricación de semiconductores.

- Si su enfoque principal es la deposición en materiales sensibles a la temperatura: PECVD es la tecnología necesaria para evitar dañar el sustrato subyacente.

- Si su enfoque principal son recubrimientos de alto rendimiento y bajo costo: APCVD proporciona un método simple y rápido adecuado para aplicaciones menos exigentes.

- Si su enfoque principal es la creación de dispositivos optoelectrónicos avanzados: MOCVD es el proceso estándar de la industria debido a su control preciso sobre la composición y la calidad del cristal.

En última instancia, comprender las compensaciones fundamentales entre temperatura, presión y fuente de energía le permite seleccionar la estrategia de deposición más efectiva para su objetivo técnico.

Tabla Resumen:

| Tipo de Proceso CVD | Característica Clave | Aplicación Típica |

|---|---|---|

| CVD Térmica | Calentamiento externo por horno; altas temperaturas | Películas robustas y de alta calidad en sustratos estables |

| PECVD | Energía de plasma; deposición a baja temperatura | Recubrimiento de materiales sensibles a la temperatura (ej. plásticos) |

| LPCVD | Operación a baja presión; alta pureza y uniformidad | Fabricación de semiconductores, recubrimientos conformes |

| APCVD | Presión atmosférica; altas tasas de deposición | Recubrimientos de alto rendimiento y bajo costo |

| MOCVD | Precursores metalorgánicos; control preciso de la composición | LEDs, células solares, optoelectrónica avanzada |

¿Necesita seleccionar el proceso CVD adecuado para su material y sustrato específicos? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en equipos de laboratorio y consumibles para todas sus necesidades de laboratorio. Nuestro equipo puede guiarle hacia la estrategia de deposición óptima, ya sea que requiera películas LPCVD de alta pureza, recubrimientos PECVD de baja temperatura o soluciones APCVD de alto rendimiento. Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas